Расчет тшт в техпроцессе на операцию. Нормирование технологического процесса

Страница

7

Степень расчленения операции на трудовые элементы зависит от цели анализа и требуемой точности результатов исследования. Поэтому тип производства существенно влияет на степень расчленения операции при нормировании затрат труда на ее выполнение.

Существуют следующие методы определения норм времени :

1. Опытно-статистический – характеризуется тем, что нормы времени на операцию или работу определяется в целом, без поэлементного анализа и проектирования оптимальных условий, режимов и приемов работы. Этот способ нормирования не обеспечивает научно-обоснованного и прогрессивного характера норм, не позволяет выявить имеющиеся резервы производства и не способствует повышению производительности труда рабочих. Опытно-статистический метод основан на двух методах: опытном и статистическом. Опытный метод основан на опыте мастера и нормировщика, а статистический метод, как правило, основывается на отчетных и статистических данных о фактических затратах времени по аналогично выполненным работам.

2. Аналитический метод. При этом методе норму времени на операцию устанавливают в следующем порядке: операцию расчленяют на составляющие ее элементы; по каждому элементу определяют факторы, влияющие на время их выполнения; разрабатывают рациональный состав операции, последовательность трудовых и технологических элементов и необходимые условия их выполнения; определяют продолжительность отдельных элементов и операции в целом.

Аналитический метод имеет две разновидности: аналитически-исследовательский и аналитически-расчетный – различие которых состоит в способе определения затрат времени. При аналитически-исследовательском методе затраты времени на операцию определяют на основе измерения затрат времени путем наблюдения непосредственно на рабочих местах (хронометражные наблюдения, фотография рабочего времени, самофотография и т.д.). При аналитически-расчетном методе затраты времени рассчитывают по нормативам режимов работы оборудования и времени, а также по формулам зависимости времени от факторов продолжительности. Аналитически-расчетный метод позволяет сократить трудоемкость установления норм, т. к. отпадает необходимость в наблюдениях, однако точность норм для конкретного рабочего места снижается. Для повышения точности в расчетах в нормативах предусмотрены поправочные коэффициенты.

3. Табличный или укрупненный метод, когда по специальным таблицам определяется время на единицу работ.

Нормирование технологического процесса

При нормировании труда рабочих применяются следующие виды норм затрат труда: норма времени, норма выработки.

Норма времени – это величина затрат рабочего времени, установленная для выполнения единицы работы работником или группой работников (в частности, бригадой) соответствующей квалификации в определенных организационно-технических условиях.

Норма выработки – это установленный объем работы (количество единиц продукции), который работник или группа работников (в частности, бригада) соответствующей квалификации обязаны выполнить в единицу рабочего времени в определенных организационно-технических условиях.

Между нормой времени и нормой выработки существует обратная связь, т. е. с уменьшением нормы времени норма выработки увеличивается. Изменяются эти величины не в одинаковой мере: норма выработки увеличивается в большей степени, чем уменьшается норма времени.

Технически обоснованная норма времени устанавливается на базе комплексного исследования и рационализации трудового процесса. При этом предусматривается оптимальный для данных условий производства технологический процесс, который характеризуется рациональной структурой, применением прогрессивной технологии, использованием экономически эффективных и производительных предметов технологического оснащения (оборудование, инструменты, приспособления) и научно обоснованными режимами обработки.

В курсовом проекте операции технологического процесса будем нормировать аналитическо-расчетным методом, используя общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на металлорежущих станках по средне- и крупносерийному производству (1984г.) .

Нормировочные карты и технологический процесс обработки детали приведены в приложении.

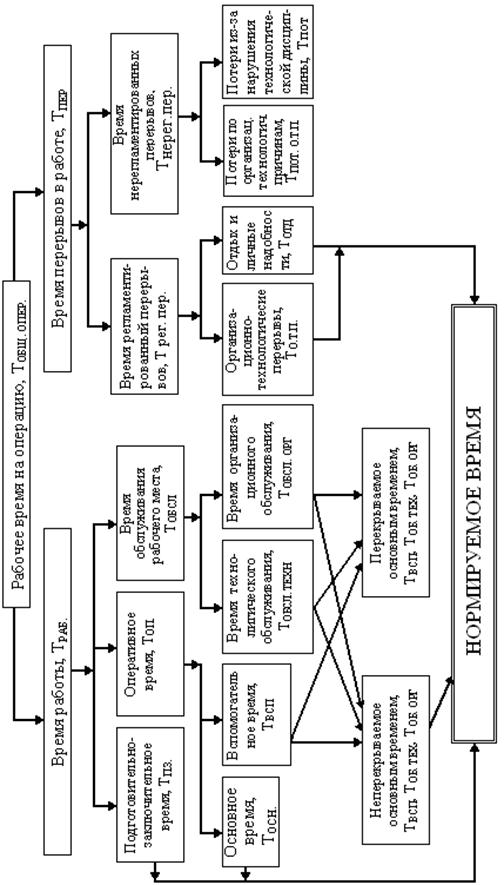

Структура технически обоснованной нормы времени Нвр включает лишь те категории рабочего времени, которые необходимы для выполнения заданной работы (операции) в нормальных производственных условиях. К ним относятся: основное время tо, вспомогательное неперекрываемое tвн, время на организационно-техническое обслуживание рабочего места tобсл, время нормируемых перерывов на отдых и личные надобности tотл, подготовительно-заключительное время Tпз:

В техническую норму времени включается лишь часть вспомогательного времени, не перекрываемого другими элементами операции. В состав вспомогательного времени в зависимости от конкретного содержания операции включается: время на установку и снятие детали – Tуст; время, связанное с выполнением технологического перехода – Tпер; время на выполнение контрольных измерений с учетом коэффициента периодичности измерений (там, где необходимо) – Tконтр.

Время контроля сравнивается с основным (машинным) временем по переходу большей продолжительности. Если оно больше машинного, то время контроля включается во вспомогательное неперекрываемое время. Если время контроля меньше основного времени, то оно относится к вспомогательному перекрываемому.

Сумма основного и вспомогательного неперекрываемого времени на операцию образует предварительное оперативное время:

![]() .

.

Подготовительно-заключительное время определяется на основе общемашиностроительных нормативов в зависимости от типа оборудования, оснастки, сложности наладки, количества используемых инструментов и т.д. В него входит время на наладку оборудования, время на получение и сдачу инструмента.

Внутри полной технически обоснованной нормы времени выделяют т.н. норму штучного времени Tшт, которое выражает затраты времени на изготовление каждой отдельной единицы продукции. Она состоит из основного времени, вспомогательного времени, времени обслуживания рабочего места и перерывов на отдых и личные надобности.

В условиях серийного производства сначала определяется предварительное штучное время:

![]()

Затем определяется длительность обработки партии деталей в сменах:

где – предварительное штучное время (без учета коэффициента на вспомогательное время КТвн), мин;

Технологические нормы времени в условиях мелкосерийного производства определяем расчетно-аналитическим методом .

Штучное время - время на затрачиваемую операцию. Оно состоит из следующих составляющих (мин): Т ш =Т о +Т в +Т об +Т пер,

где: Т о - технологическое (основное) время, затрачиваемое непосредственно на обработку заготовки,т.е.на изменение ее формы,размеров, свойств и т.д.;

Т в - вспомогательное время, затрачиваемое на вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, управление танком, измерение детали;

Т об - время обслуживания рабочего места, затрачиваемое на уход за своим рабочим местом, отнесенное к данной операции. Время обслуживания рабочего места складывается из времени организационного обслуживания (осмотр и опробования оборудования, раскладка и уборка инструмента, смазка, очистка станка) и времени технического обслуживания (регулирование и подналадка станка, смена и подналадка режущего инструмента, правка шлифовальных кругов и т.д.);

Т пер - время перерывов в работе, затрачиваемое на отдых (если он нужно по условиям работы) и естественные надобности. Сумму основного и вспомогательного времени называют оперативным временем, оно является основным составляющим штучного времени.

Время на обслуживание рабочего места и время перерывов в работе обычно берется в процентах от оперативного времени (коэффициента К 1 и К 2). В зависимости от характера обработки и масштаба производства время обслуживания рабочего места составляет К 1 =3…8% а время перерывов К 2 =4.. .9% от оперативного времени.

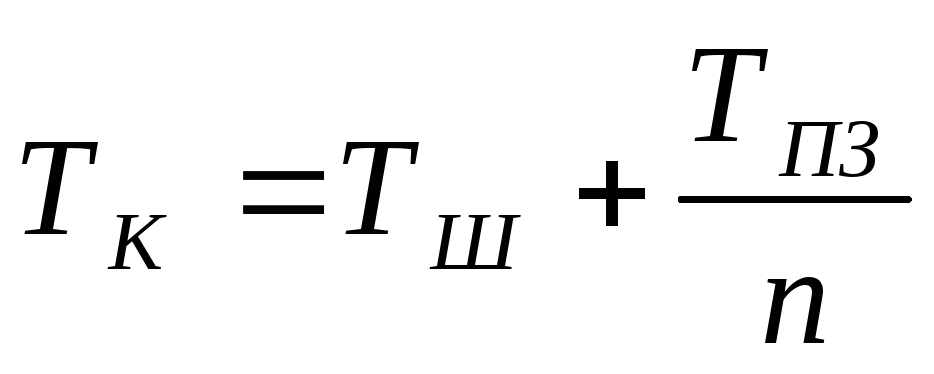

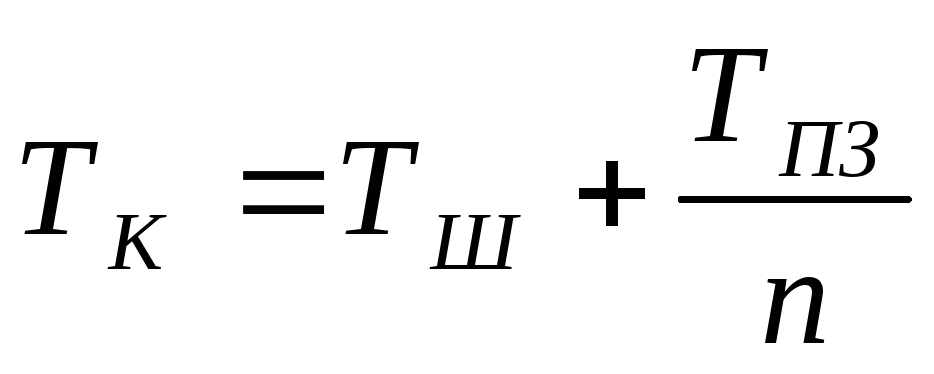

В ряде справочников берут К 1 +К 2 =10%. При обработке партий деталей вводят понятие штучно-калькуляционного времени Т К, которое, кроме штучного времени, содержит еще подготовительно-заключительное время, приходящееся на одну деталь.

где Т ПЗ -подготовительно-заключительное

время, затрачиваемое на получение

наряда, ознакомление с работой, получение

недостающих инструментов и приспособлений,

переналадку станка. В штучно-калькуляционном

времени это время берется на одну деталь,

то есть делится на число деталей в партииn.

где Т ПЗ -подготовительно-заключительное

время, затрачиваемое на получение

наряда, ознакомление с работой, получение

недостающих инструментов и приспособлений,

переналадку станка. В штучно-калькуляционном

времени это время берется на одну деталь,

то есть делится на число деталей в партииn.

Вусловиях массового производства подготовительно-заключительное время Т ПЗ принимают равным нулю (Т ПЗ =0).

Штучно-калькуляционное время называют также технической нормой времени (или нормой времени).

Норма выработки (Н) представляет количество продукции, произведённое за единицу времени (смену, час). При 8-часовом рабочем дне норма выработки за смену равна Н=480/Т К.

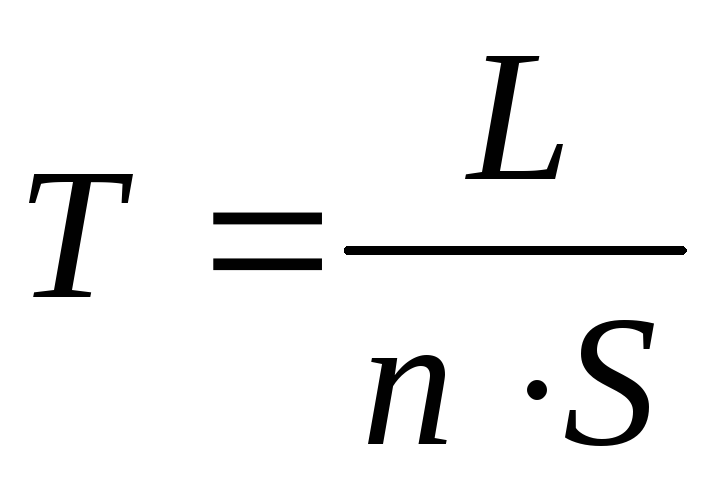

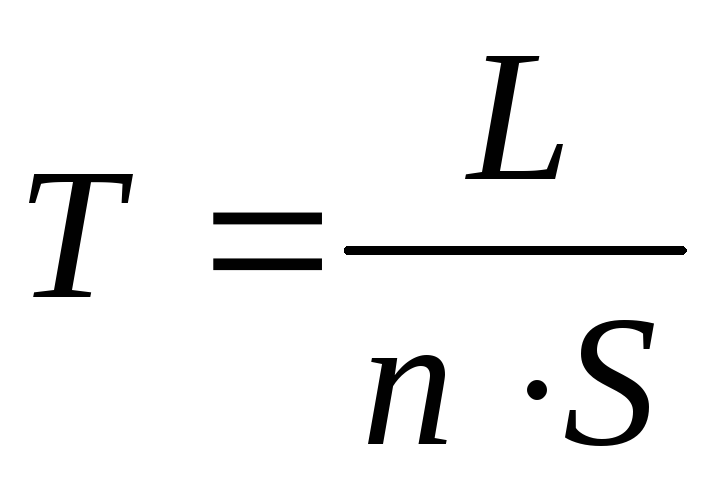

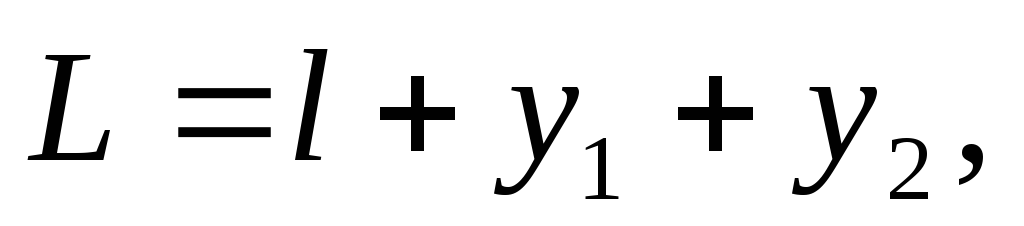

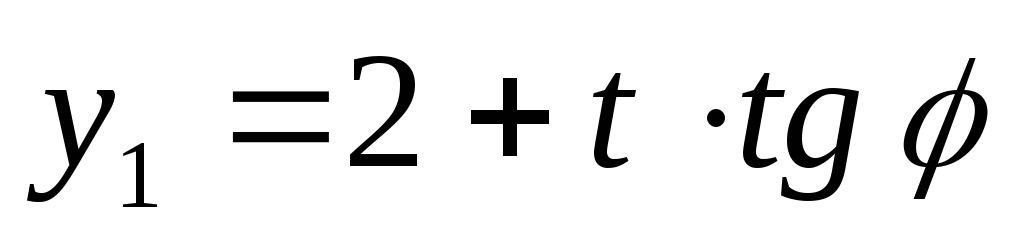

Основное технологическое время:

,

,

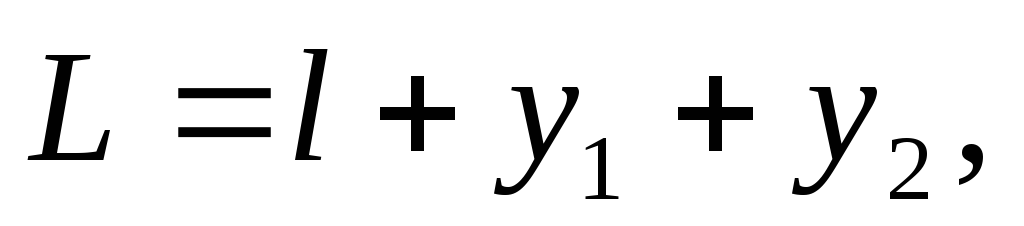

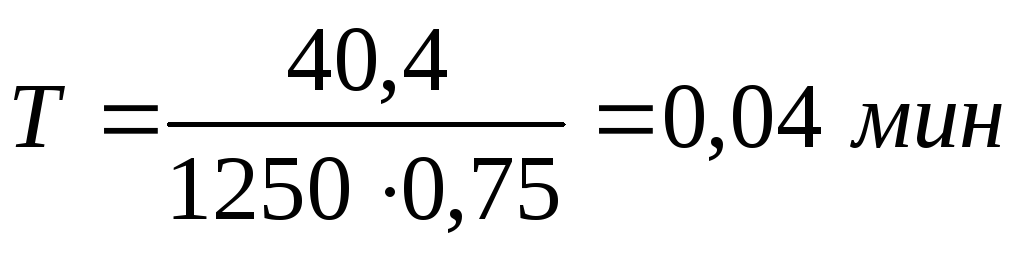

где L -расчетная длина обработанной поверхности, мм; n-частота вращения обрабатываемой детали,об/мин; s-подача, мм/об.

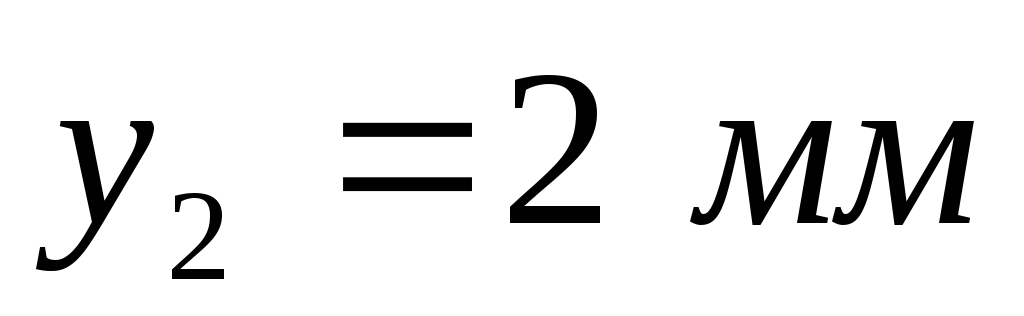

где l – длина обрабатываемой поверхности (l = 35 мм);

.

.

;

;

.

.

8 Выбор и Описание используемОй технологической оснастки

К станочным приспособлениям и технологической оснасткеотносятся: устройства для установки и закрепления обрабатываемых заготовок и рабочего инструмента, устройства, применяемые при сборке изделий, контроле деталей, а так же устройства для захвата и перемещения деталей и изделий . По степени специализации приспособления делят на универсальные, переналаживаемые и специальные. К первым относят тиски, патроны, делительные головки, поворотные столы и т.д. Переналаживаемые приспособления могут собираться из наборов стандартных деталей и узлов или оснащаться сменными деталями. Специальные приспособления используют при массовом производстве.

Положение заготовки при обработке обеспечивается фиксированием по 6-ти точкам в зависимости от условий обработки, что обеспечивает полню или частичную ориентацию заготовки в пространстве относительно режущего инструмента. Число и расположение опор, а также направление и величина сил закрепления должны обеспечивать условие баз от опор. Дополнительные опоры выполняются регулируемыми или саморегулируемыми.

При выборе схемы установки необходимо обеспечить следующие условия: 1. Заготовка должна занимать устойчивое положение до приложения сил закрепления.

2. Это положение не должно нарушаться после закрепления, а также под действием сил, возникающих при обработке.

В приспособлениях используют как самотормозящие винтовые, клиновые, эксцентриковые и другие механизмы с ручным, пневматическим или гидравлическим приводом, реже применяют пневматические, гидравлические или пневмогидравлические механизмы прямого действия.

Приспособления для токарной обработки. Обработка на токарных станках производится при установки деталей центрах в патроне, на суппорте и на станине. К первой группе приспособлений относятся следующие элементы: центры поводковые устройства, люнеты, оправки и т.д. Ко второй группе - патроны и планшайбы. К третьей группе относятся специальные приспособления для обработки конических, сферических и других сложных поверхностей. Люнеты применяются при обработке длинных деталей. Широкое распространение получили самоцентрирующие трехкулачковые, а реже двухкулачковые патроны.

Самозажимные поводковые патроны изготовляют с двумя или тремя эксцентриковыми кулачками с осечкой, которые в начале обработки под действием сил резания зажимают заготовку, установленную в центрах станка и передают ей крутящий момент от шпинделя станка.

При увеличении крутящего момента резания автоматически увеличивается и крутящий момент от шпинделя, передаваемый кулачками патрона на заготовку.

Для удобной установки заготовки в центры применяют поводковые патроны с автоматическими раскрывающимися кулачками. Равномерный зажим заготовки всеми кулачками обеспечивается тем, что применяют плавающие кулачки или кулачки с независимым перемещением. Самозажимные поводковые патроны позволяют устанавливать кулачки на различный диаметр обрабатываемых заготовок в определенном диапазоне. Эти патроны применяют при центровой обработке на многорезцовых станках или станках с ЧПУ дня передачи заготовке от шпинделя станка больших крутящих моментов.

Приспособления для сверлильных станков. Для точного направления инструмента в процессе обработки используются кондукторные плиты, в которых устанавливают втулки. В стационарных приспособлениях, которые применяют на радиальных сверлильных и многошпиндельных станках, деталь остается неподвижной в процессе обработки. Для сверления отверстий расположенных с разных сторон детали или по окружности, применяют поворотные приспособления с вертикальной (поворотные столы, горизонтальной (планшайбы) или реже наклонной осью вращения. Для механизации и автоматизации применяют пневматические, гидравлические или электрические приводы. При работе на сверлильных станках часто применяют скальчатые кондукторы. Кондукторная плита укрепляется на двух колонках и перемещается с помощью подъемного механизма. Установка и зажим детали, а также центрирование осуществляется при перемещении плиты. Для обработки групп отверстий применяются многошпиндельные головки.

На токарных и круглошлифовальньних станках обрабатываемые детали в зависимости от формы и размеров, устанавливают в центрах или в патроне. Один центр расположен в шпинделе передней бабки, а второй в шпинделе задней бабки токарного или шлифовального станка. Патрон устанавливают и закрепляют на конце шпинделя передней бабки станка. Центры подразделяют на следующие типы:

1. Неподвижные нормальные и специальные;

2. Вращающиеся нормальные и специальные;

3. Плавающие специальные;

4. Рифлёные специальные;

5. Срезанные.

Поводковые приспособления применяют для передачи вращательного движения (крутящего момента) от шпинделя станка к обрабатываемой заготовке, установленной в центрах, на оправке или в патроне. К поводковым приспособлениям относятся хомутики и поводковые планшайбы. При установке заготовок, у которых длина выступающей части из патрона составляет 3…15 диаметров и более, в качестве дополнительной опоры применяют неподвижные и подвижные люнеты.

Транскрипт

1 Министерство образования и науки Российской федерации Саратовский государственный технический университет ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ОПЕРАЦИЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ Методические указания к лабораторной работе по дисциплине «Основы технологии машиностроения» для студентов специальности технология машиностроения очного, вечернего и заочного обучения Одобрено редакционно-издательским советом Саратовского государственного технического университета Саратов 2012

2 Цель работы определение нормы времени на механическую обработку деталей на токарном универсальном станке для условий серийного производства. 2 ОСНОВНЫЕ ПОНЯТИЯ Под технической нормой времени следует понимать установленную норму времени на выполнение определенной работы /в мин/ для конкретных организационных и технических условий. Норма времени в условиях единичного и массового производства определяется штучным временем: Т Т Т Т Т Т. (1) шт м всп Для условий серийного производства норма времени определяется штучно-калькуляционным временем: Т шт к Т шт Т пз / n, (2) где Т шт Т м Т всп Т обс Т отд, (3) Т м основное время, мин; Т всп вспомогательное время, мин; Т обс время обслуживания рабочего места, мин; Т отд время отдыха и перерывов в работе, мин; Т пз подготовительно-заключительное время, мин; n количество деталей в партии. Основное (машинное) время представляет собой время, в течение которого производится снятие стружки и происходит изменение формы, размеров и качества поверхности заготовки или полуфабриката. Этот процесс, как правило, совершается только станком без непосредственного участия рабочего. Для токарного станка машинное (основное) время определяется по формуле: l1 l2 l l1 l2 l Т м i i, (4) n S S мин где l длина обрабатываемой поверхности детали, мм; l 1 длина врезания, мм; l 2 длина перебега резца, мм; n частота вращения шпинделя, об/мин; S подача на оборот, мм/мин; S мин минутная подача, мм/мин; I число проходов (обычно i = 1-5)/ Для других видов обработки расчетные формулы приведены в справочной литературе . орг тех отд

3 Вспомогательное время затрачивается на действия, обеспечивающие выполнение основной работы и включают в себя: время на установку, закрепление и снятие детали, на управление станком: пуск и останов, изменение скорости вращения шпинделя и подачу и пр., время на ускоренный подвод и отвод режущего инструмента в исходное положение, время на контрольные измерения параметров точности и шероховатости обработанной поверхности. В условиях массового и крупносерийного производства вспомогательное время определяется по приемам. Например, включить вращение шпинделя, установить деталь, закрепить деталь и т.д. В условиях серийного производства вспомогательное время определяется по 3-м типовым комплексам: время на установку и снятие детали; время, связанное с переходом (подвести инструмент, включить подачу, выключить станок и т.д.); время на контрольные замеры. Вспомогательное время определяется с помощью нормативов или на основе хронометража. Время обслуживания рабочего места затрачивается исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом. В условиях массового производства, машинных и автоматизированных операций время обслуживания рабочего места подразделяется на время технического и время организационного обслуживания. Время технического обслуживания Т тех это время, затрачиваемое на уход за рабочим местом (оборудованием) в течение данной конкретной работы: смена затупившихся инструментов, регулировка инструментов и подналадка оборудования в процессе работы, сметание стружки и т.п. Время технического обслуживания определяется в % к основному времени: Т тех % Т маш. (5) Время организационного обслуживания Т орг время на уход за рабочим местом в течение рабочей смены: время на раскладку и уборку инструмента в начале и конце смены, время на осмотр и опробование оборудования, время на его смазку и чистку и т.п. Время организационного обслуживания определяется в % к оперативному времени: Т %. (6) орг Т оп Численные значения процента приводятся в справочной литературе или определяются на основе фотографии рабочего дня. Время отдыха и перерывов в работе вводится в норму времени при выполнении физически тяжелых (вес более 10 кг) или монотонных и утомительных работ. Кроме того, в состав данной структуры времени включено время на физические потребности человека. Это время определяется в 3

if ($this->show_pages_images && $page_num doc["images_node_id"]) { continue; } // $snip = Library::get_smart_snippet($text, DocShare_Docs::CHARS_LIMIT_PAGE_IMAGE_TITLE); $snips = Library::get_text_chunks($text, 4); ?>4 процентах от оперативного времени по справочнику или на основе фотографии рабочего дня. Т отд % Т оп. (7) Подготовительно-заключительное время интервал времени, затрачиваемый на подготовку исполнителя и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены. Это время определяется по нормативам, составленным на основе фотографии рабочего дня, и устанавливается на партию деталей. Оно включает в себя: получение материалов, инструментов, приспособлений, технологической документации и наряда на работу; ознакомление с чертежом, технологической документацией; установку инструментов, приспособлений, наладку оборудования на соответствующий режим работы; снятие приспособлений и инструментов после окончания работы; сдачу готовой продукции, остатков материала, приспособлений, инструмента, технологической документации и наряда. Норма оперативного времени Т оп это норма времени на выполнение технологической операции, состоящая из суммы норм основного и неперекрываемого им вспомогательного времени, т.е. Т Т Т. (8) 4 оп маш ХРОНОМЕТРАЖ РАБОЧЕГО ВРЕМЕНИ Хронометраж метод изучения затрат рабочего времени на выполнение повторяющихся ручных и машинно-ручных элементов трудовых операций путем замеров их продолжительности и последующего анализа условий их выполнения. Целью хронометража в механообработке является установление нормальной продолжительности нормативов вспомогательного времени, времени обслуживания, подготовительно-заключительного времени, времени отдыха и перерывов в работе. Хронометраж состоит из следующих этапов: 1. Подготовка к хронометражу. 2. Проведение наблюдений. 3. Обработка и анализ материалов наблюдения. 4. Отбор наиболее рациональных элементов и расчет нормальной продолжительности трудовых элементов. Подготовка к хронометражу включает в себя: расчленить исследуемую операцию или структурную составляющую на приемы или комплексы приемов (включить станок, установить и снять деталь и т.д.); всп

5 установить начало и конец каждого приема или комплекса приемов посредством фиксажных точек; в зависимости от типа производства и общей продолжительности операции установить по прил. 1 необходимое количество замеров при выполнении хронометражного наблюдения /величину хронометражного ряда/. Проведение наблюдений Хронометраж проводят обычно в средние часы смены, когда рабочий вошел в ритм работы, после того, как обработал примерно третью часть деталей дневной выработки. Измерение можно проводить двумя способами: отдельными (выборочными) многократными заменами отдельных элементов или структурных составляющих; суммарными замерами всех исследуемых элементов рабочего процесса. Измерение производится с помощью секундомера. Пуск и останов секундомера производится в фиксажных точках. Обработка и анализ материалов наблюдения. Каждый хронометражный ряд анализируется с целью выявления дефектных замеров, которые отличаются завышенными или заниженными значениями. После исключения дефектных замеров оставшийся хронометражный ряд проверяется на фактический коэффициент устойчивости хронометражного ряда. К ф Т max /T min, (9) где Т max максимальное значение продолжительности элемента; Т min минимальное значение продолжительности. Полученное значение К ф сравнивают с его нормальным значением (прил. 2). В случае превышения расчетного значения К ф над нормативным, измерения должны быть повторены. ФОТОГРАФИЯ РАБОЧЕГО ДНЯ Фотография рабочего времени является одним из методов изучения рабочего процесса путем непрерывного наблюдения и измерения всех его затрат на протяжении рабочей смены. Производится в целях выявления резервов повышения производительности труда. Фотография может быть: индивидуальная; групповая; самофотография. Индивидуальная фотография рабочего времени применяется для наблюдения над отдельным исполнителем. В наблюдательный лист с момента начала наблюдения записываются содержание затрат, время их оконча- 5

6 ния и число изделий /операций/, произведенных за определенные отрезки оперативного времени, которые прерываются по каким-либо причинам. Все затраты должны быть дифференцированы в соответствии с принятой классификацией затрат рабочего времени. Обработку результатов наблюдения включает определение продолжительности по каждой затрате рабочего времени, индексацию затрат (отнесение их к соответствующей категории), составление фактического и проектируемого баланса и определение характеристик использования рабочего времени. Данные наблюдений и обработки фотографии рабочего дня приводят в специальных бланках, которые являются типовыми для всех предприятий. Обработка индивидуальной фотографии рабочего времени завершается разработкой организационно-технических мероприятий по устранению потерь рабочего времени. Групповая фотография когда наблюдение ведется одновременно за группой рабочих. Самофотография когда работник, не отвлекаясь от основной работы, отмечает в специальной карте самофотографии начало, конец и причину простоя. При определенной предварительной подготовке этот метод позволяет охватить наблюдением практически все рабочие места и за короткий срок получить информацию об основных потерях рабочего времени на каждом рабочем месте. 6 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 1. Произвести обработку детали на токарном станке по заданному эскизу в соответствии с заданным вариантом по табл., состоящей из 2-х или 3-х переходов (таблица): подрезать торец на размер L 1 ; проточить D на длину L; просверлить d на длину l. Варианты обработки детали п/п D D 1 L L 1 d l Размер партии В зависимости от вида инструментального материала резца и материала обрабатываемой детали произвести выбор режимов резания по справочной литературе.

7 3. Произвести расчет длины перемещения режущих инструментов (с учетом врезания и перебега) для каждого технологического перехода. 4. Определить основное (машинное) время на обработку детали. 5. Произвести хронометрирование вспомогательного времени на операцию, для чего: расчленить вспомогательное время на приемы; объединить приемы в типовые комплексы, зафиксировав начало и конец каждого комплекса; по начальному и конечному приему в типовом комплексе определить начальную (НФЖ) и конечную (КФТ) фиксажные точки, но так, чтобы ни одно движение рабочего не было упущено, т.е. конечная фиксажная точка одного комплекса являлась начальной точкой следующего напр., КФТ 2 = НФТ 1. определить по прил. 2 необходимое число наблюдений; произвести наблюдения; заполнить лист наблюдений (прил. 4); произвести обработку полученных данных; определить коэффициент устойчивости хронометражного ряда по формуле (9) и сравнить его с нормальным по прил. 2; при необходимости повторить замеры. 6. По справочнику нормировщика для условий серийного производства определить структурные составляющие нормы времени: Т обсл, Т отд, Т пз. 7. Рассчитать норму времени Т шт к на всю операцию. 8. Произвести фотографию рабочего времени обработки одной детали. 9. Сравнить расчетные данные Т шт к с временем, определенным фотографией рабочего процесса. 10. Оформить отчет по работе. ОТЧЕТ ПО РАБОТЕ 1. Краткая теоретическая часть. 2. Эскиз обработки детали с таблицей режимов резания по каждому технологическому переходу (прил. 3). 3. Перечень приемов вспомогательного времени и объединение их в типовые комплексы с фиксажными точками НФТ и КФТ. 4. Расчеты норм времени и заполненный лист наблюдений. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ 1. Структура технической нормы времени. Назначение структурных составляющих. 2. Методы определения структурных составляющих. 3. Методика проведения хронометража. 7

8 4. Фотография рабочего времени, её цель и задачи. Методы выполнения фотографии. 5. Особенности технического нормирования операций в различных типах производства. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Обработка металлов резанием: справочник технолога / под ред. А.А. Панова. М.: Машиностроение, с. 2. Справочник нормировщика / под ред. А.В. Ахулова. Л.: Машиностроение, с. 3. Справочник технолога-машиностроителя / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, с. 4. Справочник металлиста. Т.4. / Под ред. М.П. Новикова и П.Н. Орлова. М.: Машиностроение, с. 5. Общемашиностроительные нормативы времени. Серийное производство. М.: Машиностроение, с. 8

9 Приложение 1 Число наблюдений при проведении хронометража Количество замеров при длительности Продолжительность Тип производства операции в мин. операции до 0, Массовое 0,1-0, /поточное/ свыше 0, Крупносерийное до 0,1 0,1-0,3 свыше 0,3 Серийное Мелкосерийное Приложение 2 Нормальные коэффициенты устойчивости хронометражного ряда Тип производства Продолжительность элемента операции, Нормальный коэффициент устойчивости хронометражного ряда мин. машинные работы ручные работы Массовое /поточное/ Крупносерийное до 0,1 0,1-0,3 свыше 0,3 до 0,1 0,1-0,3 1,5 1,3 1,2 1,8 1,5 2,0 1,7 1,5 свыше 0,3 1,3 Серийное - 1,7 2,5 Мелкосерийное - 2,0 3,0 Примечания: 1. К машинным работам относятся операции, выполняемые на металлорежущих станках, прессах, молотах и т.д. 2. Для элементов основного времени, выполняемых на металлорежущих станках с автоматической подачей, коэффициент устойчивости не должен быть более 1,1 для всех типов производства. перехода Режимы резания и нормы времени на токарную операцию Наименование перехода D, мм L, мм t, мм S, мм/об V, м/мин 2,5 2,0 1,7 Приложение 3 n, об/мин T м, мин Примечание: D диаметр обработки; L длина обработки; t глубина резания; S подача на оборот; n частота вращения шпинделя; V скорость резания; Т м машинное время. 9

10 Приложение 4 Лист наблюдений Наименование комплексов приемов Фиксажные точки наблюдений 1 2. n Время наблюдений Суммарная продолжительность Средняя продолжительность Коэффициент устойчивости норм. факт. Норма времени на комплекс вспомогательного 10

11 ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ОПЕРАЦИЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ Методические указания к лабораторной работе Составители: НАСАД Татьяна Геннадиевна КОЗЛОВ Геннадий Александрович Рецензент: И.А. Маслякова Редактор К.А. Кулагина Компьютерная верстка Ю.Л. Жупиловой Подписано в печать Формат /16 Бум. офсет. Усл. печ. л. 0,69 (0,75) Уч.-изд. л. 0,6 Тираж 100 экз. Заказ 193 Бесплатно Саратовский государственный технический университет, Саратов, Политехническая ул., 77 Отпечатано в Издательстве СГТУ, Саратов, ул. Политехническая, 77 Тел,

12 12

НОРМИРОВАНИЕ ТРУДА. ХРОНОМЕТРАЖ Елена Алексеева, доцент МГТУ им. Н.Э. Баумана Надежда Иванова, к.э.н., доцент МГТУ им. Н.Э. Баумана Установление затрат времени на выполняемую работу нормирование труда

ТЕМА: МЕТОДЫ ИЗУЧЕНИЯ ЗАТРАТ РАБОЧЕГО ВРЕМЕНИ Методы изучения затрат рабочего времени Задачи исследования трудовых процессов: определение фактических затрат времени на выполнение элементных операций (трудовых

УДК 2151 Методы изучения затрат рабочего времени Д. И. Долгов (к.э.н., доцент кафедры менеджмента и экономики образования МордГПИ им. М. Е. Евсевьева, г. Саранск), 89053783787, E-mail: [email protected]

МИНИСТЕРСОВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение Высшего профессионального образования «Оренбургский государственный

Федеральное агентство железнодорожного транспорта Уральский государственный университет путей сообщения Кафедра «Экономика транспорта» Т. С. Лессер Организация и планирование производства Методические

106 ПЕРСОНАЛ А. Н. Дубоносова, заместитель начальника ПЭО НОРМИРОВАНИЕ ТРУДА: УЧЕТ РАБОЧЕГО ВРЕМЕНИ ОСНОВНЫХ ПРОИЗВОДСТВЕННЫХ РАБОЧИХ Основные темы Нормирование труда, его основные задачи Структура рабочего

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ Ковальчук Л.П. МЕТОДИЧЕСКОЕ ПОСОБИЕ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ ПО ДИСЦИПЛИНЕ «ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ» ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 151001 Рецензенты: Директор

Примерный расчет штатной численности структурного подразделения бухгалтерии I. Общая часть 1. Нормативы разработаны на основе: методических рекомендаций по разработке систем нормирования труда в государственных

М И Н И С Т Е Р С Т В О О Б Р А З О В А Н И Я И Н А У К И Р О С С И Й С К О Й Ф Е Д Е Р А Ц И И ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «Национальный

УДК 658.58; 658.523 Н.С. Масляков, аспирант, Научный руководитель: М. С. Островский, д.т.н., проф., Московский государственный горный университет E-mail: [email protected] Преимущества универсальных станков,

Документ предоставлен КонсультантПлюс "Нормирование и оплата труда в промышленности", 2011, N 5 ПЕРЕДОВОЙ ОПЫТ НОРМИРОВАНИЯ ТРУДА НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ Рассмотрены современная теория и передовая

Содержание ВВВЕДЕНИЕ... 4 1 ОРГАНИЗАЦИЯ ТРУДА НА РАБОЧЕМ МЕСТЕ... 5 1.1 Общая характеристика рабочего места и условий труда...5 1.2 Краткое описание объекта производства и характеристика технологического

Система СПРУТ-ТП предназначена для информационной поддержки процесса технического проектирования и автоматизации разработки технологических процессов, включая формирование технической документации: от

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ

ПРОГРАММА ВСТУПИТЕЛЬНЫЙ ИСПЫТАНИЙ по предмету «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ» Введение Цели, задачи, предмет дисциплины, её роль и взаимосвязь с другими дисциплинами. Значение дисциплины в системе подготовки

Концепция «социального рыночного хозяйства» содержит в себе следующие положения: 1) государственное регулирование во всех сферах хозяйствования; 2) ответственность каждого работника за результаты деятельности

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ имени академика С.П. КОРОЛЕВА

Министерство образования и науки Российской Федерации Саратовский государственный технический университет САПР T-FLEX CAD 10 ПОСТРОЕНИЕ И РЕДАКТИРОВАНИЕ 2D ЧЕРТЕЖА РЕЛЬС Методические указания к практическим

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ САНКТ-ПЕТЕРБУРГСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ, МЕХАНИКИ И ОПТИКИ ИНСТИТУТ ХОЛОДА И БИОТЕХНОЛОГИЙ Л.В. Минченко

Т е м а 5. МНОГОИНСТРУМЕНТАЛЬНАЯ ОБРАБОТКА ЗАГОТОВОК Цель изучение технологических возможностей многоинструментальной обработки на токарно-револьверном станке, основных узлов станка и их назначения; приобретение

МИНИСЕРСВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «УЛЬЯНОВСКИЙ ГОСУДАРСВЕННЫЙ ЕХНИЧЕСКИЙ УНИВЕРСИЕ»

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ивановский государственный химико-технологический университет ПРАКИКУМ по дисциплине

[ E[M]COНОМИЯ ] означает: Экономьте время, деньги и место! MAXXMILL 500 Вертикальный фрезерный обрабатывающий центр для 5-осевой обработки MAXXMILL 500 MAXXMILL 500 ЭТО ВЕРТИКАЛЬНЫЙ ФРЕЗЕРНЫЙ ОБРАБАТЫВАЮЩИЙ

Вариант 1 «Нормирование и оплата труда на предприятии» Введение 1. Теоретическая часть 1. Нормы труда, методы их установления, изучения, анализа 1.1. Нормирование труда и его виды 1.2. Рабочее время всеобщая

МЕТОДИКА РАЗРАБОТКИ НОРМАТИВОВ Цель контрольной работы: научить слушателей методике нормирования упражнений по пожарно-строевой подготовке. Для достижения поставленной цели слушатель должен выполнить и

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ имени академика С. П. КОРОЛЁВА» ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ ГЛАВНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ, НАУКИ И КАДРОВ УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ "БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ" Кафедра

Б А К А Л А В Р И А Т В.П. Пашуто Организация, нормирование и оплата труда на предприятии учеб но-прак тическое пособие КноруС москва 2017 УДК 331(075.8) ББК 65.24я73 П22 Рецензенты: В.И. Демидов, заведующий

1. Токарно-винторезный станок 16К20. вращения шпинделя. Нарисовать структурную схему станка при использовании ходового винта. 2. Проведите анализ конструкции по прилагаемому чертежу. 3. Какие методы формообразования

УДК 62191302: 6219025 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ ПРИ ЗУБОФРЕЗЕРОВАНИИ НЕПЕРЕТАЧИВАЕМЫМИ ЧЕРВЯЧНЫМИ ФРЕЗАМИ ВА Хоменко, ПО Черданцев, АО Черданцев Представлена методика определения рациональных

Российская государственная библиотека Нормирование труда в библиотеке М етодические рекомендации Москва «Пашков дом» 2013 «-7Т 1осУДарстпб"нтгг77~у;.1,;ас~ научная библиотека""" Красноярского края М^1УС[_

2-Х ПАЛЛЕТНЫЙ ГОРИЗОНТАЛЬНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР H3 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОМПЛЕКТАЦИЯ Перемещение по оси X, мм 460 Перемещение по оси Y, мм 350 Перемещение по оси Z, мм

МИНОБРНАУКИ РФ ФГБОУ ВПО УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра станков и инструментов И.Т. Глебов ОБОРУДОВАНИЕ ОТРАСЛИ Проверка точности работы рейсмусового станка Методические

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ СВЕРДЛОВСКОЙ ОБЛАСТИ Государственное бюджетное образовательное учреждение среднего профессионального образования Свердловской области «ЕКАТЕРИНБУРГСКИЙ

2013 НАУЧНЫЙ ВЕСТНИК МГТУ ГА 190 УДК 629.735.071 АНАЛИЗ ЗАТРАТ РАБОЧЕГО ВРЕМЕНИ ЛЕТНОГО ЭКИПАЖА МЕТОДОМ ХРОНОМЕТРАЖА Е.В. СТЕПАНЕНКО Статья представлена доктором экономических наук, профессором Артамоновым

Задание к контрольной работе Необходимо решить следующие задачи по вариантам: 1. Определить трудоемкость на единицу изделия, если объем производства продукции составил.. шт. Общие затраты труда. чел.ч.

ПРАКТИКА ОРГАНИЗАЦИИ НОРМИРОВАНИЯ ТРУДА 13 УДК 349.22 АУДИТ СИСТЕМЫ НОРМИРОВАНИЯ ТРУДА НА ПРЕДПРИЯТИИ А. Л. Жуков, д-р экон. наук, профессор Академии труда и социальных отношений, e-mail: [email protected]

1. Цели и задачи дисциплины 1.1. Цель, задачи дисциплины, ее место в подготовке бакалавра, специалиста (с учетом требований ФГОС) Цель изучения дисциплины-научить студентов принимать научно обоснованные

А.А. Носенко МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ТЕХНИКО-ЭКОНОМИЧЕСКОМУ ОБОСНОВАНИЮ ПРОГРАММНЫХ СРЕДСТВ (ПС) (Выполнены в соответствии с методикой В.А. Палицына «Техникоэкономическое обоснование дипломных проектов»,

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ФЕДЕРАЛЬНАЯ СЕТЕВАЯ КОМПАНИЯ ЕДИНОЙ ЭНЕРГЕТИЧЕСКОЙ СИСТЕМЫ» СТАНДАРТ ОРГАНИЗАЦИИ ОАО «ФСК ЕЭС» СТО 56947007-29.240.128-2012 Методические указания по разработке и вводу в

Оператор станков с программным управлением (СПУ) Чем занимается «Оператор СПУ»? Работает на современных станках с программным управлением - Составляет на компьютере программу обработки детали - Вводит

Кинематика коробки скоростей: Методические указания. / Сост. Кондратьева Н.М., Кондратюк А.А. Томск: Изд-во Томского архитектурно-строительного университета, 2004. - 21 с. Рецензент проф. В.Д. Руднев Редактор

МИНИСТЕРСТВО ОБРАОВАНИЯ И НАУКИ РФ Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» Методические указания по экономическому обоснованию выпускных квалификационных работ бакалавров

Программа поэтапного совершенствования системы оплаты труда в государственных (муниципальных) учреждениях на 2012-2018 годы (Распоряжение Правительства РФ от 26.11.2012 2190-р) Этап 1 Совершенствование

Руководство пользования 1 1 5 2 1-фотография действия процесса наладки; 2-текст, поясняющий действие на фотографии; 3-время, отводимое на совершение данного действия; 4-суммарное время наладки от её начала

РОССИЙСКИЙ УНИВЕРСИТЕТ ДРУЖБЫ НАРОДОВ ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ Кафедра Технологии машиностроения, металлорежущих станков и инструментов Методические разработки к практическим занятиям по дисциплине ЭКОНОМИКА

Пятиосевые вертикальные обрабатывающие центры FU-650 FU-800 Мы работаем для Вас с 1990 года ПЯТИОСЕВОЙ ВЕРТИКАЛЬНЫЙ ВЫСОКОСКОРОСТНАЯ ОБРАБОТКА ПОМОГАЕТ ВАМ БЫТЬ ВПЕРЕДИ FU-650 - это высокоскоростной, многоцелевой

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Институт гражданской защиты Кафедра общеинженерных дисциплин

Более высокая надежность при глубокой отрезке Приоритетные требования к глубокой отрезке были выявлены на ранней стадии разработки новой концепции при широкой промышленной интеграции: технологическая надежность

АННОТАЦИИ РАБОЧИХ ПРОГРАММ УЧЕБНЫХ ДИСЦИПЛИН Аннотация учебных курсов, предметов, дисциплин (модулей), практик Аннотация дисциплины «Введение в направление» Общая трудоемкость дисциплины составляет 2 зачетные

8.1.Оптимизация расхода рабочего времени менеджеров по работе с клиентами логистической компании 8.1 Периодически предприятия отрасли логистики и перевозок сталкиваются с проблемой увеличения сроков выполнения

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ» ИНСТИТУТ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ Саровский физико-технический институт - филиал

Министерство образования и науки Российской Федерации Сыктывкарский лесной институт (филиал) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Санкт-Петербургский

МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Костромской государственный технологический университет Институт управления, экономики и финансов Кафедра экономики и управления В. П. Дудяшова, Т.И.

ВЫСОКОСКОРОСТНОЙ МНОГОЦЕЛЕВОЙ ДВУХКОЛОННЫЙ МОЩНАЯ ОБРАБОТКА РЕЗАНИЕМ Применяется для материалов высокой прочности. С высоким вращающим моментом шпинделя (Максимальный вращающий момент может достигать 900

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное агентство по образованию КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра Технология машиностроения ТЕХНОЛОГИЯ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

И.А. ЯНКИНА ДЕНЬГИ, КРЕДИТ, БАНКИ. ПРАКТИКУМ Рекомендовано УМО по образованию в области финансов, учета и мировой экономики в качестве учебника для студентов, обучающихся по специальности «Финансы и кредит»

УДК 621.753.1 С. Н. Борисов, А. С. Евсеева, А. П. Тремасов РАСЧЕТ И АНАЛИЗ РЕЗЕРВА ПОВЫШЕНИЯ МОНТАЖНОЙ ТОЧНОСТИ ВРАЩЕНИЯ ШПИНДЕЛЕЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Изложена методика и рассмотрен пример расчета при

Сравнительное исследование точности отверстий в деталях из серого чугуна при вибросверлильной обработке (часть 2) # 11, ноябрь 2014 Соловьёв А. И., Джафарова Ш. И. УДК: 621.952.2 Россия, МГТУ им. Н.Э.

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Методические указания и контрольные задания по дисциплинам «Технология конструкционных материалов», «Материаловедение. Технология конструкционных материалов» для студентов

Федеральное агентство по образованию Томский государственный архитектурно-строительный университет Основы технологии производства и ремонт автомобилей Методические указания к самостоятельному изучению

Оформление технологической документации 1. Виды и комплектность технологических документов 1.1. Виды описания ТП Содержание разработанного технологического процесса записывают с различной степенью детализации

УДК 621.9.048 УДК 621.9-1/-9 Основные направления снижения трудоемкости изготовления деталей и узлов в механообрабатывающем производстве ОАО «Плутон» Ю. В. Поляков, В. И. Ларин ОАО «Плутон» Увеличение

PI 46 r Информация о продукте Мотор-шпиндель с поворотным устройством Типоряд 0.5.052.0.. 2008-03-13 Содержание Отличительные признаки...4 Технические данные... 10 Примеры обработки... 12 Примеры исполнения...

РАЗРАБОТКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ С ЧПУ В САПР T FLEX ЧПУ Издательство ТГТУ Учебное издание РАЗРАБОТКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ С ЧПУ В САПР T FLEX ЧПУ Методические указания Составитель

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) А.Ф. СИНЕЛЬНИКОВ, А.Ю. КОНОПЛИН МЕТОДИЧЕСКИЕ УКАЗАНИЯ к лабораторной работе по ремонту блоков и гильз цилиндров механической

Министерство образования и науки РФ Федеральное государственное образовательное бюджетное учреждение высшего профессионального образования «Волгоградский государственный технический университет» Факультет

Технически обоснованная норма времени –регламентированное время выполнения единицы работы в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации . При техническом нормировании устанавливаются следующие категории .

Норма выработки – регламентированный объём работ, т. е. количество изделий, выработанное работником или группой работников соответствующей квалификации в единицу времени в определенных организационно-технических условиях.

Норма обслуживания – количество единиц оборудования, которое рабочий или группа рабочих должны обслужить за установленное время в определенных организационно-технических условиях.

Норма численности – количество работников определенного профессионального состава необходимое для выполнения заданного объёма работы или конкретных производственных функций в определенных организационно-технических условиях.

Норма управляемости – количество работников, подчиненных одному руководителю.

Нормированное задание – объём работ, который необходимо выполнить за смену, месяц, и т. д. определенной группой работников, исходя из производственной необходимости и производственной программы.

Укрупнено штучно-калькуляционная норма времени Т ш.к. включает в себя обязательные затраты времени при выполнении технологической операции:

Т ш.к. = Т п.з. + Т осн. + Т всп. + Т обсл. + Т пер., (2.12)

где Т п.з. – подготовительно-заключительные затраты времени, необходимые для ознакомления с чертежом, получения необходимого инструмента и оснастки для выполнения операции и сдачи их по завершении серии;

Т осн. – основное (машинное) время выполнения технологической операции;

Т всп. – вспомогательное время на действия, связанные с обеспечением основной технологической операции, включая установку и снятие изделия, пуск и остановку оборудования, зачистку, контрольные промеры;

Т обсл. – время на обслуживание технологической операции и установки, включает в себя как техническое, так и организационное обслуживание, в том числе обеспечение полуфабрикатами и необходимыми вспомогательными материалами;

Т пер. – регламентированные перерывы, связанные как с самой технологической операцией (2 % от оперативного времени), так и с отдыхом рабочего (5 мин. на каждые 2 часа непрерывной работы плюс 30 мин. на обеденный перерыв).

Технически обоснованные нормы времени необходимы для расчета: длительности технологического и производственного цикла; величины производственной мощности подразделений предприятия; загрузки и пропускной способности технологического оборудования; расчета и планирования фонда оплаты труда работников участка; расчета и планирования численности работников участка.

Для определения технически обоснованной нормы времени необходимо определить оперативное врем Т оп. , затрачиваемое непосредственно на выполнение технологической операции, исходя из условия, что Т оп. = Т осн. + Т всп. . Затем необходимо определить степень перекрываемости остальных затрат времени, входящих в Т ш.к. оперативным – непосредственным временем выполнения технологической операции. Классификация рабочего времени показана на рисунке 2.5 и 2.6.

Аналитический метод базируется на предварительном анализе производственных возможностей рабочего места и определении необходимых затрат на каждый элемент операции в целом. Расчетная формула для определения штучной нормы времени t шт. аналитически расчетным методом нормирования принимает вид:

t шт.к = (t осн + t всп) × (1 + α + β + γ + δ), (2.13)

где α – коэффициент, учитывающий время на технически-нормативное обслуживание установки, Т ОБСЛ. ТЕХН. ;

β – коэффициент, учитывающий затраты времени на организационно-нормативное обслуживание установки, Т ОБСЛ. ОРГ. ;

γ, δ – коэффициенты, учитывающие время отдыха рабочего и время регламентированных перерывов в течение смены.

Рисунок 2.5 – Классификация рабочего времени

Нормирование аналитическим методом осуществляется в следующем порядке:

1) операция делится на составные элементы;

2) определяются факторы, влияющие на продолжительность каждого элемента;

3) проектируется рациональный состав операции и последовательность выполнения технологического процесса и самой операции;

4) рассчитываются затраты времени на каждый запроектированный элемент и определяется норма времени на операцию в целом.

В нормировании труда применяются аналитические и суммарные методы.

При установлении норм аналитически расчетным методом основная часть исходной информации получается в результате исследования трудового процесса с помощью хронометража. Хронометраж – изучение затрат времени на повторяющихся элементах оперативного времени.

Рисунок 2.6 – Классификация элементов операционного времени, вошедших в норму времени на операцию.

При нормировании заполняется «карта анализа процессов труда», в которую условными значками последовательно заносятся все движения оператора. Иногда наблюдения дополняются киносъемкой. При анализе особенно полезна фиксация траектории рук , выполняющих действие, что необходимо для выявления лишних, неловких (непроизводительных) движений. Нормируемая операция делится на приемы, по которым устанавливаются фиксажные точки. Затем производится замеры затрат времени по этим элементам операции и заполняется таблица, специально подготовленная для проведения исследования. На основе полученных данных по микроэлементным нормативам устанавливается норма времени вначале на каждое движение, а затем на всю операцию в целом. Типовая структура нормы времени и методы получения её составляющих приведена в таблице 2.3.

Таблица 2.3 – Типовая структура и методы расчета нормы времени

Фотография рабочего времени (ФРВ) – метод изучения и нормирования рабочего времени по составным частям, составляющих норму времени. ФРВ используется для определения нормативных составляющих t ш.к, t всп, t обсл.

Например , нормирование горячей штамповки заготовок и днищ:

t шт.штамп = (1/N ход + t всп. изд) × K 1 ,

где N ход – число двойных ходов штока;

t всп.изд – вспомогательное время на установку и снятие изделия и промеры, t всп.изд = 8 мин/изд.;

К 1 – коэффициент, учитывающий суммарное время на обслуживание и регламентированные перерывы,

К 1 = α + β + γ + δ = 1,13.

Время на термообработку устанавливается по термическому циклу с учетом температуры Т°С и скорости нагрева V нагр, выдержке при заданной температуре t выд, скорости охлаждения V охл. град/мин:

t шт. Т.О = [Т о С нагр /V нагр + t выд + (Т о С нагр – Т о С охл)/V охл + t всп.изд ]× K 1 .

Расчет можно проверить по эмпирической формуле для нормирования времени нагрева крупных заготовок при условии одновременного нагрева нескольких штук n изд:

Т шт.нагр = 0,08 × / n изд, [мин].

где D – диаметр или сторона квадрата заготовки, мм.

Например, необходимо определить время нагрева квадратной заготовки со стороной D = 250 мм., если в печь одновременно загружается 10 заготовок:

Т шт.нагр = 0,08 ×250× / 10 = 12,2 [мин].

t шт. Т.О = ×1,13/6 = 12,24 мин.

Технологические нормы времени в условиях мелкосерийного производства определяем расчетно-аналитическим методом .

Штучное время - время на затрачиваемую операцию. Оно состоит из следующих составляющих (мин): Т ш =Т о +Т в +Т об +Т пер,

где: Т о - технологическое (основное) время, затрачиваемое непосредственно на обработку заготовки,т.е.на изменение ее формы,размеров, свойств и т.д.;

Т в - вспомогательное время, затрачиваемое на вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, управление танком, измерение детали;

Т об - время обслуживания рабочего места, затрачиваемое на уход за своим рабочим местом, отнесенное к данной операции. Время обслуживания рабочего места складывается из времени организационного обслуживания (осмотр и опробования оборудования, раскладка и уборка инструмента, смазка, очистка станка) и времени технического обслуживания (регулирование и подналадка станка, смена и подналадка режущего инструмента, правка шлифовальных кругов и т.д.);

Т пер - время перерывов в работе, затрачиваемое на отдых (если он нужно по условиям работы) и естественные надобности. Сумму основного и вспомогательного времени называют оперативным временем, оно является основным составляющим штучного времени.

Время на обслуживание рабочего места и время перерывов в работе обычно берется в процентах от оперативного времени (коэффициента К 1 и К 2). В зависимости от характера обработки и масштаба производства время обслуживания рабочего места составляет К 1 =3…8% а время перерывов К 2 =4.. .9% от оперативного времени.

В ряде справочников берут К 1 +К 2 =10%. При обработке партий деталей вводят понятие штучно-калькуляционного времени Т К, которое, кроме штучного времени, содержит еще подготовительно-заключительное время, приходящееся на одну деталь.

где Т ПЗ -подготовительно-заключительное

время, затрачиваемое на получение

наряда, ознакомление с работой, получение

недостающих инструментов и приспособлений,

переналадку станка. В штучно-калькуляционном

времени это время берется на одну деталь,

то есть делится на число деталей в партииn.

где Т ПЗ -подготовительно-заключительное

время, затрачиваемое на получение

наряда, ознакомление с работой, получение

недостающих инструментов и приспособлений,

переналадку станка. В штучно-калькуляционном

времени это время берется на одну деталь,

то есть делится на число деталей в партииn.

Вусловиях массового производства подготовительно-заключительное время Т ПЗ принимают равным нулю (Т ПЗ =0).

Штучно-калькуляционное время называют также технической нормой времени (или нормой времени).

Норма выработки (Н) представляет количество продукции, произведённое за единицу времени (смену, час). При 8-часовом рабочем дне норма выработки за смену равна Н=480/Т К.

Основное технологическое время:

,

,

где L -расчетная длина обработанной поверхности, мм; n-частота вращения обрабатываемой детали,об/мин; s-подача, мм/об.

где l – длина обрабатываемой поверхности (l = 35 мм);

.

.

;

;

.

.

8 Выбор и Описание используемОй технологической оснастки

К станочным приспособлениям и технологической оснасткеотносятся: устройства для установки и закрепления обрабатываемых заготовок и рабочего инструмента, устройства, применяемые при сборке изделий, контроле деталей, а так же устройства для захвата и перемещения деталей и изделий . По степени специализации приспособления делят на универсальные, переналаживаемые и специальные. К первым относят тиски, патроны, делительные головки, поворотные столы и т.д. Переналаживаемые приспособления могут собираться из наборов стандартных деталей и узлов или оснащаться сменными деталями. Специальные приспособления используют при массовом производстве.

Положение заготовки при обработке обеспечивается фиксированием по 6-ти точкам в зависимости от условий обработки, что обеспечивает полню или частичную ориентацию заготовки в пространстве относительно режущего инструмента. Число и расположение опор, а также направление и величина сил закрепления должны обеспечивать условие баз от опор. Дополнительные опоры выполняются регулируемыми или саморегулируемыми.

При выборе схемы установки необходимо обеспечить следующие условия: 1. Заготовка должна занимать устойчивое положение до приложения сил закрепления.

2. Это положение не должно нарушаться после закрепления, а также под действием сил, возникающих при обработке.

В приспособлениях используют как самотормозящие винтовые, клиновые, эксцентриковые и другие механизмы с ручным, пневматическим или гидравлическим приводом, реже применяют пневматические, гидравлические или пневмогидравлические механизмы прямого действия.

Приспособления для токарной обработки. Обработка на токарных станках производится при установки деталей центрах в патроне, на суппорте и на станине. К первой группе приспособлений относятся следующие элементы: центры поводковые устройства, люнеты, оправки и т.д. Ко второй группе - патроны и планшайбы. К третьей группе относятся специальные приспособления для обработки конических, сферических и других сложных поверхностей. Люнеты применяются при обработке длинных деталей. Широкое распространение получили самоцентрирующие трехкулачковые, а реже двухкулачковые патроны.

Самозажимные поводковые патроны изготовляют с двумя или тремя эксцентриковыми кулачками с осечкой, которые в начале обработки под действием сил резания зажимают заготовку, установленную в центрах станка и передают ей крутящий момент от шпинделя станка.

При увеличении крутящего момента резания автоматически увеличивается и крутящий момент от шпинделя, передаваемый кулачками патрона на заготовку.

Для удобной установки заготовки в центры применяют поводковые патроны с автоматическими раскрывающимися кулачками. Равномерный зажим заготовки всеми кулачками обеспечивается тем, что применяют плавающие кулачки или кулачки с независимым перемещением. Самозажимные поводковые патроны позволяют устанавливать кулачки на различный диаметр обрабатываемых заготовок в определенном диапазоне. Эти патроны применяют при центровой обработке на многорезцовых станках или станках с ЧПУ дня передачи заготовке от шпинделя станка больших крутящих моментов.

Приспособления для сверлильных станков. Для точного направления инструмента в процессе обработки используются кондукторные плиты, в которых устанавливают втулки. В стационарных приспособлениях, которые применяют на радиальных сверлильных и многошпиндельных станках, деталь остается неподвижной в процессе обработки. Для сверления отверстий расположенных с разных сторон детали или по окружности, применяют поворотные приспособления с вертикальной (поворотные столы, горизонтальной (планшайбы) или реже наклонной осью вращения. Для механизации и автоматизации применяют пневматические, гидравлические или электрические приводы. При работе на сверлильных станках часто применяют скальчатые кондукторы. Кондукторная плита укрепляется на двух колонках и перемещается с помощью подъемного механизма. Установка и зажим детали, а также центрирование осуществляется при перемещении плиты. Для обработки групп отверстий применяются многошпиндельные головки.

На токарных и круглошлифовальньних станках обрабатываемые детали в зависимости от формы и размеров, устанавливают в центрах или в патроне. Один центр расположен в шпинделе передней бабки, а второй в шпинделе задней бабки токарного или шлифовального станка. Патрон устанавливают и закрепляют на конце шпинделя передней бабки станка. Центры подразделяют на следующие типы:

1. Неподвижные нормальные и специальные;

2. Вращающиеся нормальные и специальные;

3. Плавающие специальные;

4. Рифлёные специальные;

5. Срезанные.

Поводковые приспособления применяют для передачи вращательного движения (крутящего момента) от шпинделя станка к обрабатываемой заготовке, установленной в центрах, на оправке или в патроне. К поводковым приспособлениям относятся хомутики и поводковые планшайбы. При установке заготовок, у которых длина выступающей части из патрона составляет 3…15 диаметров и более, в качестве дополнительной опоры применяют неподвижные и подвижные люнеты.

Греческий огонь: рецепт, изобретение и история легендарного состава Химик дюпре

Греческий огонь: рецепт, изобретение и история легендарного состава Химик дюпре Толстые оладьи на кефире как у бабушки Пышные оладушки рецепт от бабушек

Толстые оладьи на кефире как у бабушки Пышные оладушки рецепт от бабушек «Апостол Произведение полиграфического искусства ХVI века

«Апостол Произведение полиграфического искусства ХVI века Рецепт: Фруктовые салаты со сливками

Рецепт: Фруктовые салаты со сливками Яркая и непредсказуемая Близнецы-Девушка: сложности характера Как узнать что женщина близнецы влюблена

Яркая и непредсказуемая Близнецы-Девушка: сложности характера Как узнать что женщина близнецы влюблена Добро пожаловать в штаты США!

Добро пожаловать в штаты США! Всероссийский ежегодный конкурс для студентов финансовых специальностей

Всероссийский ежегодный конкурс для студентов финансовых специальностей