Корпус для блока питания. Лабораторный блок питания от AmpExpert Прямоугольное отверстие в оргстекле

Со схемами лабораторного источника питания - теперь корпус. В процессе сборки БП на глаза попалась старая материнская плата со сдвоенным USB разъемом, и захотелось оснастить блок выходом для подключения пятивольтовых гаджетов. Пока разъем подключил напрямую к выходу БП и перед подключением телефона сначала устанавливаю напряжение 5 Вольт. В дальнейшем планирую установить понижающий DC-DC преобразователь. Весь внутренний мир БП уместил к коробку с внешним размером 180*140*90. Плату БП пришлось закрепить под наклоном, так как внутренняя высота коробки была чуть меньше размеров платы БП.

Сначала смонтировал органы управления на передней панели, гнездо сетевого шнура и радиатор с кулером на задней панели. Кулер развернул так, чтобы внутрь корпуса вдувался воздух - теперь из перфорированных отверстий в корпусе выходят потоки воздуха, охлаждая все компоненты БП.

Еще одной отличительной чертой данного блока питания является то, что на выходе схемы установлен электролитический конденсатор малой емкости, что не позволит сжечь подключаемые светодиоды. Однако я на выходе решил добавить еще и не электролитический конденсатор, но не с целью подавления ВЧ помех, а с целью закрепить в одном положении контактные ламели для того, чтобы они не могли провернуться и замкнуть.

Когда в наличии имеется станок с ЧПУ и современные электроинструменты, изготовить прозрачный корпус из дерева и оргстекла для блока питания (и прочих изделий) своими руками не так уж и сложно. Но как выходить из ситуации, если подобного оборудования нет, а желание поработать именно с этими материалами есть.

Ниже описан процесс изготовления самодельного прозрачного корпуса для блока питания с применением только простых и доступных инструментов. Также приведено много полезных рекомендаций относительно обработки оргстекла. Вы узнаете, как можно его разрезать, подогнать детали по размеру, просверлить в них отверстия, в том числе, прямоугольные. Наглядно показан один из самых простых способов соединения дерева и оргстекла. Дополнительно есть информация о том, как еще можно скреплять эти материалы между собой.

Инструменты и материалы

Для изготовления самодельного прозрачного корпуса понадобятся следующие расходные материалы:- прозрачное оргстекло толщиной около 5 мм;

- деревянная доска или фанера толщиной не менее 10 мм;

- саморезы с потайной головкой – 12 шт;

- мелкие болты с гайками – 4 шт;

- прямоугольная кнопка на 250 В и не менее 2 А;

- наждачная бумага зернистостью P100 и P240;

- минеральное или синтетическое моторное масло;

- собранная печатная плата с монтажными отверстиями.

- электродрель;

- сверла по дереву диаметром 3 мм и 10 мм;

- зенкер;

- ножовка по дереву;

- струбцина;

- ножовка по металлу с полотном;

- крестовая отвертка;

- линейка;

- черный маркер.

Если в вашем распоряжении есть электрический лобзик, фрезер, шуруповерт и шлифовальная машинка – то все это значительно ускорит процесс изготовления. Однако вполне легко можно обойтись и без этих, довольно дорогих инструментов. Ведь одна из ключевых задач материала заключается в том, чтобы показать, как изготовить прозрачный корпус с применением только бюджетных инструментов.

Изготовление деревянных стенок корпуса

Начнем с самой простой операции, то есть, с изготовления деталей корпуса из дерева, то есть его торцевых стенок. Для этих целей можно взять либо деревянные планки толщиной не менее 10 мм, либо такого же размера фанеру. Подойдут даже остатки какого-либо наличника или же обрезки вагонки. Не рекомендуется использовать ДСП или ОСБ, так эти материалы не очень подходят для изготовления мелких изделий.Размеры деталей в представленном примере составляют 70x50x10 мм. Естественно, если вы делаете корпус под какое-либо свое изделие, то ширина и высота торцевых стенок подбирается индивидуально. Неизменной желательно оставить только толщину древесины, так как в более тонких заготовках вручную будет затруднительно сделать правильные отверстия.

Выпилить такие простые детали дешевле всего при помощи обычной ножовки по дереву. Для более точной результата рекомендуется использовать стусло и обушковую пилу. На самом деле такие небольшие заготовки можно изготовить даже при помощи ножовки по металлу. Опять же, если у вас есть электрический лобзик – задача только упрощается.

Намного важнее раскройки деревянных заготовок является их подгонка. Они обязательно должны быть абсолютно одинаковыми и, при этом, иметь форму прямоугольного параллелепипеда. Без профессионального столярного инструмента решить такую задачу можно при помощи всего одной струбцины и наждачной бумаги зернистостью P100. Абразив закрепляется на ровной поверхности, а детали соединяются одна с другой и шлифуются до полного сопряжения граней.

Изготовление деталей корпуса из оргстекла

Работа с оргстеклом без всяких там станков с ЧПУ немного сложнее, чем с древесиной. Хоть это довольно податливый, на первый взгляд, материал, но при неправильной обработке он постоянно плавится, пузырится, растрескивается и царапается. Однако и с этими сложностями вполне можно справится, вооружившись информацией, представленной ниже.В первую очередь, определяемся с размерами деталей. Они подбираются в зависимости от длины и ширины изготовленных из дерева торцевых стенок. Сначала делаются какие-либо две противоположные стороны, затем пара оставшихся. Если кому будет интересно, в примере размеры боковых стенок составляют 140x70 мм, а верхней и нижней - 140x50 мм.

Теперь о резке оргстекла. Самый дешевый и надежный способ раскроя этого материала – использование обычной ножовки по металлу. Также можно выполнить нарезку при помощи специального ножа, самодельных приспособлений, граверов, электрических лобзиков, фрезеров и так далее.

Если, все же, решено использовать ножовку по металлу, то перед выполнением работы нужно усвоить всего пару хитростей, чтобы избежать известных проблем. Во-первых, при таком пилении оргстекло может плавиться из-за трения. Во-вторых, сделанную маркером разметку бывает сложно смыть, особенно, если он перманентный. В-третьих, оргстекло очень легко царапается, что изрядно портит внешний вид готового изделия (как на фотографиях в примере).

Итак, рассмотрим методы решения вышеописанных проблем. Чтобы оргстекло не плавилось при резке полотном по металлу, его необходимо предварительно обработать обычным моторным маслом. Причем, смазывать можно как само полотно, так и линию реза. Если нанести масло на оргстекло, то его будет возможно без проблем разрезать даже электрическим лобзиком, и материал, при этом, не будет расплавляться.

Первое, что приходит в голову по поводу смывки перманентного маркера – это обычный медицинский спирт. Да. Он прекрасно справляется со следами маркера, но тут есть одна неприятность. Дело в том, что, когда спирт попадает на кромку органического стекла, она дает заметные трещины. Чтобы избежать подобных проблем, для нанесения разметки лучше использовать обычный фломастер. Еще лучшим вариантом будет гвоздь, которым легко нацарапать линию реза на оргстекле.

И последний момент. Чтобы защитить акриловое стекло от случайных царапин, перед раскроем и обработкой его стоит заклеить обычным малярным скотчем. В представленном на фото примере этого сделано не было, и результат отчетливо можно увидеть. Хотя все работы выполнялись очень осторожно. Малярный скотч не будет мешать ни распиловке, ни шлифовке, ни сверлению, ни сборке. Да и проблема со следами от маркера исчезает автоматически.

После нарезки деталей из оргстекла их необходимо подогнать по размеру. Делать это тоже можно на наждачной бумаге, закрепленной на ровном основании. Материал, при этом, тоже будет плавиться, но в данном случае маслом лучше не пользоваться. Гораздо эффективнее использовать обычную воду – она отлично охладит оргстекло при шлифовке, не давая ему плавиться.

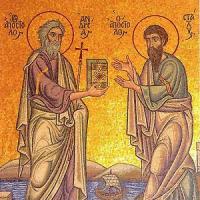

Прямоугольное отверстие в оргстекле

Если с круглыми отверстиями все более или менее понятно, то без специальных инструментов проделать прямоугольное посадочное гнездо для того же выключателя не так просто. Для решения этой задачи есть два способа. Оба простые.Если есть тот же электрический лобзик (или ручной), то просто сверлим небольшие отверстия по углам будущего гнезда, заводим в одно из них пилочку, и работаем по периметру. Не забываем о смазке. Если лобзиков нету, то берем обычное сверло, диаметр которого максимально приближен к ширине посадочного гнезда на корпусе. Сверлим одно или два отверстия, а затем дорабатываем до прямоугольной формы при помощи обычного дешевого надфиля.

В последнем случае обработка пройдет гораздо быстрее и легче, если оргстекло предварительно неподвижно закрепить. Также стоит сначала работать надфилем под углом 45 градусов с обеих сторон заготовки, а уже потом выравнивать грань под прямой угол.

Сборка корпуса из дерева и оргстекла

Когда все заготовки сделаны, остается только собрать их в одно изделие. Для начала разберем варианты, как прикрепить оргстекло к дереву. Клей в данном случае не совсем подойдет, так как его следы будут видны через прозрачный материал. Смотреться, в итоге, все это будет не очень.

Самый простой подход – саморезы с потайной головкой. Если их распределить симметрично, то внешний вид изделия они не испортят. Для сборки таким способом понадобится дрель, сверло с диаметром, меньшим, чем сами метизы, а также зенкер.

Две смежные заготовки сопрягаются и фиксируются между собой при помощи струбцины. Лучше использовать две маленьких, так как сила сжатия здесь играет большую роль. Дело в том, что при проходе сверла через оргстекло в дерево при слабой фиксации деталей они обязательно смещаются, что недопустимо. Когда отверстия готовы, делаем посадочное место под головку и вкручиваем саморезы. Аналогично поступаем со всеми стенками корпуса.

Стоит также отметить, что использование саморезов не всегда является лучшим подходом к решению подобных задач. Такое соединение после нескольких сборок и разборок потеряет прочность. Потому его стоит использовать только в тех случаях, если ваш прибор не будет часто вскрываться.

Если же нужен прозрачный корпус с возможностью бесконечной разборки, то вместо саморезов применяйте специальные резьбовые втулки и винты с потайной головкой. В таком случае сначала в дерево вкручиваются втулки, а уже в них ввинчиваются винты. Такое соединение абсолютно не уступает саморезам по прочности, а вот по функциональности выигрывает в разы.

После пробной сборки корпуса остается только интегрировать в него начинку. Для крепления печатной платы в дне делаются отверстия, а для ее фиксации используются болты с гайками. Если есть специальные радиомонтажные стойки с соответствующими резьбами, то предпочтительнее использовать их. Показанная в примере кнопка фиксируется сама. Дополнительно предусматриваем выходы под провода или отверстия для разъемов, и собираем все согласно схемы. Если есть желание, то добавляем резиновые или пластиковые ножки.

В результате получаем отличный прозрачный корпус для своих поделок. Несмотря на довольно хрупкий внешний вид, он достаточно прочный. Кроме того, оргстекло не проводит ток, потому корпус безопасен и с этой точки зрения. Если вам не по душе наличие в изделии древесины, то вместо нее можно использовать толстое оргстекло. Однако, в отличие от дерева, в нем придется нарезать резьбу под винты или втулки.

Наконец-то завершился долгострой! И теперь можно увидеть полноценный многокональный лабораторный источник питания.

Корпус лабораторного блока питания

Первой задачей стало изготовление корпуса. Мысль приобрести пластиковый корпус для РЭА отпала быстро из-за высокой стоимости на него с такими размерами. Ну жаба душит отдавать больше тысячи за кусок пластика. По этому было решено использовать 6 мм вспененный ПВХ.

Режем ПВХ с нужными размерами:

Прикидываем как будет выглядеть и размечаем:

На лицевой стороне размечаем и проделываем отверстия под элементы индикации, регулировку напряжения и клеммы.

Склеиваем корпус и примеряем трансформатор.

Трансформатор ТСА-70-6, но перемотанный под свои нужды

На одной части он выдает 25 вольт 0,6 А, на другой части двухполярное питание +15 вольт 0 — 15 вольт 0,6 А. Намоточные данные уже не помню, но тут не трудно посчитать.

Внутренности лабораторного блока питания

Может кто-то уже понял из каких частей собран блок питания, кто не понял или не знает — это уже собранные платы одно полярного и двухполярного источников питания из прошлых статей:

Плата источника основана на КР142ЕН12 и КР142ЕН18.

Плата однополярного источника на КР142ЕН12

Сборку и настройку этих блоков со схемами и печатными платами смотрите в отдельных статьях.

Продолжаем сборку. В качестве использованы DSN-DVM-368. О них я уже писал. Миниатюрные и вполне рабочие индикаторы.

Первое включение.

Затем подключаем все остальное. И получаем хаос из проводов.

На виде сверху видно, что установлен еще один источник питания для цифровых индикаторов вольтметров. Запитать от уже готовых источников питания не получилось так у индикаторов совпадает общи минус и минус измерения, что не позволит снять правильные показания.

Все встало на свои места.

Немного наводим порядок и отрезаем лишнее.

Что бы было удобнее пользоваться решил оформить переднюю панель. Сделал ее в CDR и заламинировал

На этом сборка закончена и можно пользоваться

Что имеем в итоге:

2 независимых регулируемых канала

Возможность параллельного или последовательного соединения каналов

1 канал двухполярный:

по 15 в на полярность

сила тока 0,6 А

2 канал однополярный

Индикация: 3-разрядные LCD-дисплеи одновременно на ток и напряжение

Post Views: 396

Небольшой обзор приборного корпуса для программируемых модулей питания RD типа DPS5005/DPS5015

Будет сборка, несколько фотографий того, что получилсь.

Наконец-то получил долгожданную посылку с металлическим корпусом для моего модуля-источника питания DPH3205 (или DPS5015).

Это заказанный у Ruideng Technologies (RD) корпус (со скидкой, которую продавец дает на следующий товар за обзор покупки на ютубе).

Габариты корпуса примерно 130х120х50 мм.

Корпус подходит как для модулей в виде одного дисплея, так и для модулей с силовой платой. Только обратите внимание на это при заказе (разные комплектации, продавец докладывает во внутрь крепеж для платы и сверлит отверстия. Можно купить эконом вариант и сделать все самому, но разница в $1 того не стоит)

Корпус универсальный, можно использовать для DPS5005 вместе с мощной Lipo батареей

Собственно говоря, выбирал изначально в чипидипе и подобных магазинах. Это стандартный корпус, для которого потребуется либо выпилить комплектную панель по размерам модуля либо изготовить самостоятельно.

Цена вопроса около 600 рублей плюс доставка за пластиковый типовой корпус. А с учетом скидки за прошлый заказ стоимость моего была не сильно дороже. В конце концов я его и выбрал.

Итак, корпус пришел в пенопластовой коробке, завернутый в мягкую упаковку.

Внутри аккуратно упакованный приборный корпус от RD (плоский, серый) с бесплатными крокодилами (на пакете написано GIFT)

Корпус тяжелый, плюс достаточно большой комплект, предназначенный для монтажа программируемых модулей DPS/DPH/DР. Весит комплект чуть менее 450 гр.

А вот сам профиль корпуса без панелей весит 290 гр. Учитывайте это. То есть версия источника питания без батареи, без внешнего источника питания и на модулях типа DPS5005 будет весить около 300гр, но версия с DPS5015 уже подбирается к 400 гр плюс внешний источник.

Корпус представляет собой профилированные металлические (алюминиевая экструзия) половинки, которые вставляются одна в другую по специальному пазу. По такой схеме делают некоторые приборные корпуса для силовой электроники (например, автомобильные инверторы), где требуется охлаждение и корпус одновременно играет роль радиатора.

Присутствует оребрение профиля для отвода тепла.

А вот что лежало внутри корпуса. Это две панели, крокодилы, монтажная печатная плата, вентилятор, тумблер, гнезда и прочие клеммы (вилочные на 4 мм, 5 шт).

Комплект поставки корпуса. Есть даже провода нужной длины (2,5 кв мм), силиконовые ножки, переключатель питания.

А вот внешний вид металлических панелей. Присутствуют все необходимые отверстия и ничего не требуется дорабатывать

Примерка панели DPS5005

Плата преобразователя питания до 5В для вентилятора. Она же является монтажной платой для подключения гнезд питания и проводов от переключателя Вкл-Выкл.

Комплектный вентилятор 40х40, внимание, на 5В. Достаточно длинный шнур, я даже не знаю зачем такой. Возможно для второго корпуса (универсальность). По идее нужно или отрезать в размер, по месту, или впаивать аналогичное гнездо в плату.

Собираем обе панели корпуса

Приклеиваем силиконовые ножки на нижнюю половину корпуса

Отрезаем, зачищаем и обжимаем провода. Заранее прошу прощения за гламурный фон для фото.

Устанавливаем силовой модуль (большая плата с контроллером) для DPS5015 или DPH3205.

На фото DPH3205

На этом фото «примерка» DPS5015

Собираем корпус, вернее вдвигаем половинки одна в другую по салазкам

Далее нужно установить обе панели

Вот фотография корпуса с модулем в сборе

Вот фотография включенного модуля

Панель крупным планом

Еще фотографии корпуса

Фото в сборе

Вид спереди

Еще фотография

Смотрится очень неплохо

На заднюю стенку не становится, так как мешают клеммы сзади.

У продавца есть подробное видео о процессе установки модулей в корпус

Для подключения внешнего БП, а также нагрузки я пользуюсь комплектом проводов с клеммами типа «банан».

Вместо выводов.

Корпус качественный, хотя и дороговат. Если сравнивать с тем же , то последний стоит около $50, имеет меньше разрядность по V и А, нет программируемых предустановок и памяти. Но GOPHERT почти в два раза компактнее.

Внешний DC блок питания GOPHERT не требуется, он питается от 220В.

В качестве плюса моей конструкции: это универсальность, так как я могу подключить вообще любой источник питания из наличия, а после использования - отключить и вернуть на место. В случае с DPH3205 я могу использовать источник питания от 6В для получения напряжения до 32В. Еще в пользу универсальности: за $50 я могу использовать модуль DPS5015, и получить характеристики на уровне

Эта статья предназначена для людей, которые быстро могут отличить транзистор от диода, знают для чего нужен паяльник и за какую сторону его держать, ну и наконец дошли до понимания, что без лабораторного блока питания их жизнь больше не имеет смысла…

Данную схему нам прислал человек под ником: Loogin.

Все изображения уменьшены в размере, для просмотра в полном размере кликните левой клавишей мышки на изображение

Здесь я постараюсь максимально подробно - шаг за шагом рассказать как это сделать с минимальными затратами. Наверняка у каждого после апгрейдов домашнего железа валяется под ногами как минимум один БП. Конечно кое-что придётся докупить, но эти жертвы будут небольшими и скорее всего оправданы конечным результатом – это, как правило около 22В и 14А потолочных. Лично я вложился в $10. Конечно, если собирать всё с «нулевой» позиции, то надо быть готовым выложить ещё около $10-15 для покупки самого БП, проводов, потенциометров, ручек и прочей рассыпухи. Но, обычно – такого хлама у всех навалом. Есть ещё нюанс – немного придётся потрудиться руками, поэтому они должны быть «без смещения» J и нечто подобное может и у Вас получиться:

Для начала нужно любыми способами раздобыть ненужный но исправный БП АТХ мощностью >250W. Одна из наиболее популярных схем – это Power Master FA-5-2:

Подробную последовательность действий я опишу именно для этой схемы, но все они справедливы и для других вариантов.

Итак, на первом этапе нужно подготовить БП-донор:

- Удаляем диод D29 (можно просто одну ногу поднять)

- Удаляем перемычку J13, находим в схеме и на плате (можно кусачками)

- Перемычка PS ON на землю должна стоять.

- Включаем ПБ только на короткое время, так как напряжение на входах будет максимальное (примерно 20-24В) Собственно это и хотим увидеть...

Не забываем про выходные электролиты, рассчитанные на 16В. Возможно они немного нагреются. Учитывая, что они скорее всего «набухшие», их все равно придется отправить в болото, не жалко. Провода уберите, они мешают, а использоваться будут только GND и +12В их потом назад припаяете.

5. Удаляем 3.3х вольтовую часть: R32, Q5, R35, R34, IC2, C22, C21:

6.

Удаляем 5В: сборку шоттки HS2, C17, C18, R28, можно и "типа дроссель" L5

7.

Удаляем -12В -5В: D13-D16, D17, C20, R30, C19, R29

8.

Меняем плохие: заменить С11, С12 (желательно на большую ёмкость С11 - 1000uF, C12 - 470uF)

9.

Меняем несоответствующие компоненты: С16 (желательно на 3300uF х 35V как у меня, ну хотя бы 2200uF x 35V обязательно!) и резистор R27 советую его заменить на более мощный, например 2Вт и сопротивление взять 360-560 Ом.

Смотрим на мою плату и повторяем:

10.

Убираем всё с ног TL494 1,2,3 для этого удаляем резисторы: R49-51 (освобождаем 1ю ногу), R52-54 (... 2ю ногу), С26, J11 (...3ю ногу)

11.

Не знаю почему, но R38 у меня был перерублен кем то J рекомендую Вам его тоже перерубить. Он участвует в обратной связи по напряжению и стоит параллельно R37-му. Собственно R37 тоже можно перерубить.

12. отделяем 15ю и 16ю ноги микросхемы от "всех остальных": для этого делаем 3 прореза существующих дорожек а к 14й ноге восстанавливаем связь чёрной перемычкой, как показано на моем фото.

13.

Теперь подпаиваем шлейф для платы регулятора в точки согласно схемы, я использовал отверстия от выпаянных резисторов, но к 14й и 15й пришлось содрать лак и просверлить отверстия, на фото вверху.

14.

Жила шлайфа №7 (питание регулятора) можно взять от питания +17В ТЛ-ки, в районе перемычки, точнее от неё J10. Просверлить отверстие в дорожку, расчистить лак и туда! Сверлить лучше со стороны печати.

Это всё было, как говорится: «минимальная доработка», чтобы сэкономить время. Если время не критично, то можно просто привести схему в следующее состояние:

Ещё я посоветовал бы поменять кондёры высоковольтные на входе (С1, С2) Они маленькой ёмкости и наверняка уже изрядно подсохли. Туда нормально станут 680uF x 200V. Плюс неплохо дроссель групповой стабилизации L3 немного переделать, либо использовать 5ти вольтные обмотки, соединив их последовательно, либо вообще убрать всё и намотать около 30ти витков новым эмальпроводом общим сечением 3-4мм 2 .

Для питания вентилятора нужно «подготовить» ему 12В. Я выкрутился таким образом: Там где раньше стоял полевой транзистор для формирования 3,3В можно «поселить» 12ти вольтную КРЕН-ку (КРЕН8Б или 7812 импортный аналог). Конечно там без резки дорожек и добавки проводов не обойтись. В конечном итоге получилось в общем даже и «ничего»:

На фото видно, как всё гармонично ужилось в новом качестве, даже разъём вентилятора недурно уместился и перемотанный дроссель получился весьма неплох.

Теперь регулятор. Чтобы упростить задачу с разными там шунтами, поступаем так: покупаем готовые амперметр и вольтметр в Китае, либо на местном рынке (наверняка там их можно найти у перекупщиков). Можно купить совмещённый. Но, надо не забывать, что потолок по току у них 10A! Поэтому в схеме регулятора придется ограничивать предельный ток на этой отметке. Здесь я опишу вариант для отдельных приборов без регулировки тока с ограничением по максимуму 10A. Схема регулятора:

Чтобы сделать регулировку ограничения тока, надо вместо R7 и R8 поставить переменный резистор 10кОм, также как R9. Тогда можно будет использовать всемерялку. Также стоит обратить внимание на R5. В данном случае его сопротивление 5,6кОм, потому что у нашего амперметра шунт 50mΩ. Для других вариантов R5=280/R шунта. Поскольку мы взяли вольтметр один из самых дешевых, поэтому его немного надо доработать, чтобы он мог измерять напряжения от 0В, а не от 4,5В как это сделал производитель. Вся переделка заключается в разделении цепей питания и измерения посредствам удаления диода D1. Туда впаиваем провод – это и есть +V питания. Измеряемая часть осталась без изменений.

Плата регулятора с расположением элементов показана ниже. Изображение для лазерно-утюжного метода изготовления идёт отдельным файлом Regulator.bmp с разрешением 300dpi. Также в архиве есть и файлы для редактирования в EAGLE. Последнюю офф. версию можно скачать тут: www.cadsoftusa.com. В интернете имеется много информации о этом редакторе.

Потом прикручиваем готовую плату у потолку корпуса через изолирующие проставки, например нарезанные из отработанной палочки чупа-чупса высотой по 5-6 мм. Ну и не забыть проделать предварительно все необходимые вырезы для измерительных и прочих приборов.

Предварительно собираем и тестируем под нагрузкой:

Как раз и смотрим на соответствие показаний различных китайских девайсов. А ниже уже с «нормальной» нагрузкой. Это автомобильная лампа главного света. Как видно - без малого 75Вт имеется. При этом не забываем засунуть туда осциллограф, и увидеть пульсации около 50мВ. Если будет больше, то вспоминаем про «большие» электролиты по высокой стороне ёмкостью по 220uF и тут же забываем после замены на нормальные ёмкостью 680uF например.

В принципе на этом можно и остановиться, но чтобы придать более приятный вид прибору, ну чтобы он не выглядел самоделкой на 100%, мы делаем следующее: выходим из своей берлоги, поднимаемся на этаж выше и с первой попавшейся двери снимаем бесполезную табличку.

Как видим, до нас тут кто-то уже побывал

В общем по тихому делаем это грязное дело и начинаем работать напильниками разных фасонов и параллельно осваивать AutoCad.

Потом на наждаке затачиваем кусок трёхчетвертной трубы и из достаточно мягкой резины нужной толщины вырубываем и суперклеем лепим ножки.

|

|

В итоге получаем достаточно приличный прибор:

Следует отметить несколько моментов. Самое главное – это не забывать, что GND блока питания и выходной цепи не должны быть связаны , поэтому нужно исключить связь между корпусом и GND БП. Для удобства желательно вынести предохранитель, как на моём фото. Ну и постараться максимально восстановить недостающие элементы входного фильтра, их скорее всего нет вообще у исходника.

Вот ещё пара вариантов подобных приборов:

Слева 2х этажный корпус ATX с всемерялкой, а справа сильно переделанный старый AT корпус от компьютера.

Греческий огонь: рецепт, изобретение и история легендарного состава Химик дюпре

Греческий огонь: рецепт, изобретение и история легендарного состава Химик дюпре Толстые оладьи на кефире как у бабушки Пышные оладушки рецепт от бабушек

Толстые оладьи на кефире как у бабушки Пышные оладушки рецепт от бабушек «Апостол Произведение полиграфического искусства ХVI века

«Апостол Произведение полиграфического искусства ХVI века Рецепт: Фруктовые салаты со сливками

Рецепт: Фруктовые салаты со сливками Яркая и непредсказуемая Близнецы-Девушка: сложности характера Как узнать что женщина близнецы влюблена

Яркая и непредсказуемая Близнецы-Девушка: сложности характера Как узнать что женщина близнецы влюблена Добро пожаловать в штаты США!

Добро пожаловать в штаты США! Всероссийский ежегодный конкурс для студентов финансовых специальностей

Всероссийский ежегодный конкурс для студентов финансовых специальностей