Тепловой расчет котельных агрегатов. Тепловой расчет котельных агрегатов (Нормативный метод)

Введение

Массовый выпуск котлов малой мощности, специально орентированных на сектор промышленной энергетики, берет начало с 1942 года, когда построенный в Бийске котельный завод приступил к производству секционных горизонтально-водотрубных котлов конструкции Шухова - Берлина (ШБ). В конце 40 - х годов прошлого века исследования и конструкторские разработки, выполненные совместно специалистами Центрального котлотурбинного института имени И.И. Ползунова (ЦКТИ) и Бийского котельного завода (БиКЗ), привели к созданию конструкции двухбарабанных водотрубных коьлов (ДКВ). Эта разработка стала основой для серии транспортабельных паровых котлов ДКВ с производительностью 2,5, 4 и 6 т/ч. Замена котлов ШБ на котлы ДКВ в номенклатуре изделий была произведена в период с 1950 по 1954 гг.

Задача освоения для промышленной энергетики топлив с отличающимися свойствами привела к оснащению котлов ДКВ разнообразными топочными устройствами. Для сжигания в котлах каменных, бурых углей и антрацитов были созданы полумеханические и механические топочные устройства типа ПМЗ РПК, ПМЗ ЛЦР, ЧЦР. Для сжигания древесных отходов и фрезерного торфа созданы конструкции топок Шершнева и Померанцева.

В свою очередь, создание новых топочных устройств позволило произвести эффективную реконструкцию котлов ДКВ, которые после ее освоения заводом в 1958 г. получили наименование ДКВР (двухбарабанный котел водотрубный реконструированный). Котлы ДКВР в последующие десятилетия стали фирменной маркой Бийского котельного завода и самым распространенным типом котлов и промышленной энергетике СССР. Они освоены в серийном производстве в виде типоряда с производительностью 2,5, 4, 6,5, 10 и 20 т/ч и с давлением 1,3 и 2,3 МПа.

К этим котлам освоен выпуск котельно вспомогательного оборудования: вентиляторов, дымососов, чугунных экономайзеров, оборудования водоподготовки. В дальнейшем в связи с увеличением в топливном балансе страны газа и мазута ЦКТИ совместно с БиКЗ провели к 1966 г. работу по унификации компоновок всех типов котлов ДКВР по:

-видам сжигаемого топлива (твердое, жидкое, газообразное);

-типу обмуровки (тяжелая, облегченная или изоляция поставочных блоков);

-трубным системам (разновидности схем контуров естественной циркуляции);

-виду поставки (блочная или отдельными узлами и деталями, так называемой «россыпью»).

В итоге этого этапа количество компоновок котлов ДКВР сократилось со 110 до 84, экономия топлива составила 4...5 % в год, а обмуровочных материалов 7...10 %. По результатам данной работы Госстроем СССР были выпущены типовые проекты котельных всех видов: производственные, производственно отопительные, отопительные, а также выпущен в 1972 г. каталог справочник НИИ ИНФОРМТЯЖМАШа. Это были типовые проекты с котлами ДКВР последней конструкции, которые больше не обновлялись. Начавшийся в стране в конце 50х - начале 60х гг. прошлого столетия промышленный подъем и бурное развитие жилищного строительства потребовали быстрого наращивания тепловых мощностей как на существующих ТЭЦ, так и сооружения новых теплоцентралей и крупных районных отопительных котельных. Ленинградским теплотехническим институтом «Теплоэлектропроект» и Всесоюзным теплотехническим институтом (ВТИ) был обоснован типоразмерный ряд серии пиковых теплофикационных водогрейных котлов типа ПТВМ тепловой производительности 30, 50, 100 и 180 Гкал/ч для сжигания газа и мазута. Технические и рабочие проекты этой серии котлов были разработаны ВТИ, Московским филиалом института «Оргэнергострой» и БиКЗ. С 1959 г. БиКЗ приступил к производству пиковых водогрейных котлов на 100 и 180 Гкал/ч и выпустил 145 таких котлов. Однако существенное расширение номенклатуры котлов для промышленной энергетики потребовало соответствующего наращивания производственных мощностей в данном секторе котлостроения. Эта задача была решена с открытием Дорогобужского котельного завода (ДКЗ), изначально ориентированного на выпуск водогрейных котлов, а также с подключением к их производству части мощностей Барнаульского котельного завода (БКЗ, впоследствии ПО «Сибэнергомаш») и Белгородского котельного завода (БелКЗ, впоследствии ПО «Белэнергомаш»). В результате этого производство котлов ПТВМ было передано от БиКЗ на Дорогобужский, Белгородский, Барнаульский и Таганрогский котельные заводы, а также на заводы Чехословакии и Румынии. В дальнейшем башенные котлы ПТВМ100 были заменены П образными котлами, разработанными ЦКТИ по патенту ВТИ и БиКЗ, и начали выпускаться серийно на Дорогобужском, а затем Барнаульском и Белгородском котельных заводах. Одновременно с котлами большой мощности по патенту БиКЗ, ЦКТИ и ДКЗ была разработана серия водогрейных котлов типа КВ ГМ и КВ ТС теплопроизводительностью 10, 20, 30 Гкал/ч, а впоследствии и водогрейный котел на 50 Гкал/ч с решеткой обратного хода. Котлы были серийно освоены и выпускались в большом количестве. Создаваемая продукция основного производства и технологическое оборудование для изготовления котлов разрабатывались на самом высоком уровне современной мировой новизны. Котлы БиКЗ являются наиболее распространенными котлами в мировом котлостроении. Все типы производившихся в стране паровых котлов для промышленной энергетики - ШБ, ДКВ, ДКВР, КЕ, ДЕ, а также водогрейных котлов КЕВ, ДЕВ, ПТВ, ПТВМ, КВ ТС, КВГМ, ПТВМ осваивались в первую очередь на БиКЗ. Поэтому БиКЗ в состоянии изготавливать все эти типоразмеры паровых и водогрейных котлов, а также любые энергозапчасти к ним и производить ремонтные работы. Бийский котельный завод по прежнему лидирует в производстве паровых водотрубных котлов с паровой производительностью от 1 до 25 т/ч и водогрейных с тепловой мощностью от 0,4 до 3,5 МВт, Дорогобужский котельный завод является лидером в производстве водогрейных водотрубных котлов от 1,16 до 200 МВт. Российские котельные заводы и в настоящее время имеют производственные мощности для годового выпуска котлов промэнергетики до 70000 т/ч и способны конкурировать с любой зарубежной фирмой по качеству и количеству выпускаемой продукции. Характерной чертой современной теплоэнергетики является строительство крупных пылеугольных ТЭС с высоким к.п.д (до 45% и более), с котлоагрегатами большой единичной мощности (800-1000 МВт) на сверхкритические (25,5 МПа, 560°С), а также суперсверхкритические (30 МПа и более, 700°С) параметры пара и с экологическими показателями, соответствующими лучшим мировым стандартам, которые обеспечиваются как за счет технологических приемов во внутритопочном пространстве котла, так и внедрением систем очистки уходящих газов от загрязнений оксидами серы, азота и частицами пыли. Важной особенностью современного котлостроения следует назвать создание и широкое внедрение котлов с кипящим слоем при атмосферном и повышенном давлении и с циркулирующим кипящим слоем (ЦКС), основным достоинством которых является широкий диапазон используемых видов твердого топлива различной зольности (до 65%), возможности регулирования нагрузки в диапазоне 40-100% от номинальной без изменения эффективности процесса и высокая степень очистки продуктов сгорания от оксидов азота и серы за счет сравнительно низких температур горения в слое и добавления в него известняка.

1. Организационно - технический раздел

.1

Устройство котлоагрегата БКЗ-320-140-ПТ

БКЗ-320-140-ПТ - котлоагрегат Барнаульского котельного завода Сибэнергомаш (типоразмер по ГОСТ 3619-82 Е-320-13,8-560 БЖ). Котлоагрегат БКЗ-320-140 - с естественной циркуляцией и жидким шлакоудалением предназначен для выработки перегретого пара давлением 13,8 МПа, температурой 560 оС, производительность по пару 320 т/ч.

Топочная камера котлоагрегата БКЗ-320-140 полуоткрытого типа. Рассчитана на сжигание бурых углей Канско-Ачинского бассейна (Ирша-Бородинского и Назаровского месторождений) с жидким шлакоудалением. На уровне 11 метров разводка тыловых и фронтовых экранов образует пережим. Пережим делит топку на камеру горения топлива и камеру лучевоспринимающей экранной поверхности нагрева (камера охлаждения). Выше пережима топка имеет прямоугольную форму сечения. Ниже пережима разводкой тыловых и фронтовых экранных труб выполнена камера горения в виде двух симметричных сообщающихся восьмигранных предтопка. Пережим и слабонаклонный под котла служат для поддержания достаточной температуры в ядре факела и обеспечения, тем самым, выхода шлака из топки в шлаковую ванну в жидком расплавленном состоянии. Каждый предтопок оборудован четырьмя двухъярусными щелевыми горелками. Расположение горелок - угловое. Выше основных горелок расположены сбросные горелки. Оси основных горелок каждого предтопка направлены по касательной к воображаемой окружности 980 мм в центре предтопка. Таким образом, воздушные потоки из тангенциально установленных горелок формируют в каждом предтопке циклонный факел. Оси горелок имеют уклон в пределах 12о-15о.

Трубы фронтового и тылового экранов образуют слабонаклонный под, в котором выполнены две, по одной на каждый предтопок, летки для удаления жидкого шлака. Вся топочная камера экранирована трубами 60х5,5 мм с шагом 64 мм. Потолок топки и поворотного газохода экранирован трубами потолочного пароперегревателя. С целью создания в ядре факела необходимой температуры для организации удаления шлака в расплавленном виде и предохранения слабонаклонного пода от воздействия высоких температур экранные трубы, образующие камеру горения и под котла, ошипованы и покрыты пластичной огнеупорной массой. Для свободного расширения вниз горизонтального газохода со стороны топки и исключения присосов воздуха, в районе камер тылового экрана выполнен песочный компенсатор по всей ширине газохода. Пароперегреватель предназначен для перегрева сухого насыщенного пара до номинальных параметров с целью получения максимального КПД на котлоагрегате, турбоагрегате и всей паросиловой установки в целом. Конструктивно пароперегреватель расположен в верхней части КА: поверхности нагрева - в горизонтальном газоходе; пароперепускные трубы, камеры, коллекторы, пароохладители - вне обогреваемой зоны над потолком КА. Пароперегреватель котлоагрегата БКЗ-320-140 разделен на 4 ступени. В первую ступень включен потолочный пароперегреватель и, так называемый, холодный пакет, поверхности нагрева которого установлены непосредственно перед поворотной камерой. Вторая ступень включает в себя ширмовую часть пароперегревателя; ширмы расположены над топкой на входе в горизонтальный газоход. Поверхности нагрева третьей и четвертой ступеней установлены в один ряд и конструктивно расположены в горизонтальном газоходе между ширмами и холодным пакетом первой ступени.

По характеру восприятия тепла пароперегреватель делится на радиационную, полурадиационную и конвективную части. Радиационную поверхность нагрева составляет потолочный пароперегреватель, расположенный над топкой. полурадиационная часть состоит из 20 ширм, подвешенных с шагом 540 мм. Конвективная часть пароперегревателя включает в себя поверхности нагрева III, IV ступени и холодного пакета I ступени.

Движение по тракту пароперегревателя осуществляется двумя потоками. Для выравнивания температуры пара (тепловых разверок) по ширине пароперегревателя предусмотрено смешивание и переброс потоков. Для поддержания заданной температуры пара предусмотрено по два пароохладителя на каждый поток с впрыском собственного конденсата и один растопочный пароохладитель с впрыском питательной воды. За пароперегревателем расположена поворотная камера, соединяющая горизонтальный газоход с конвективной шахтой. Конвективная шахта представляет собой опускной газоход с расположенными в нем поверхностями нагрева водяного экономайзера и воздухоподогревателя. ВЭК предназначен для нагрева питательной воды до температуры близкой к температуре насыщения пара, ВЗП предназначен для подогрева воздуха, подаваемого в топку котлоагрегата и необходимого для обеспечения процесса горения топлива. В целом подогрев питательной воды и воздуха обеспечивает максимальный КПД котлоагрегата. Поверхности нагрева по ходу газов расположены в конвективной шахте следующим образом: водяной экономайзер II ступени, воздухоподогреватель II ступени, водяной экономайзер I ступени, воздухоподогреватель I ступени, подвесные кубы воздухоподогревателя I ступени. После водяного экономайзера II ступени конвективная шахта разделяется на два симметричных газохода. Разделение потока дымовых газов обусловлено конструктивным расположением в центре шахты внутреннего воздуховода, предназначенного для переброса воздуха по ярусам и ступеням. Водяной экономайзер выполнен из труб 28х4 сталь 20 в виде пакетов змеевиков, расположение труб - шахматное. Вторая по ходу воды ступень экономайзера занимает всю глубину газохода и состоит из четырех блоков. Первая ступень экономайзера также состоит из четырех отдельных блоков. Трубы змеевиков водяного экономайзера собраны на входе и выходе в камеры, вынесенные за пределы конвективной шахты. По своему исполнению воздухоподогреватель является трубчатым (рекуперативным) и собран из отдельных кубов. Воздухоподогреватель выполнен по двухпоточной схеме (фронт - тыл), четырехходовым из труб 40х1,5 сталь 2 сп. Трубки в кубах с обоих краев развальцованы в трубных досках, выполненных из стали 3 сп. Воздухоподогреватель первой ступени выполнен едиными по высоте блоками (кубами), общее количество кубов - 20 штук. Воздухоподогреватель второй ступени выполнен в один ярус и состоит из 12 кубов. Такая компоновка подвесных кубов позволяет произвести замену с меньшими трудозатратами в случае сернокислой коррозии при снижении температуры уходящих газов до температуры точки росы. Вся конвективная шахта при тепловом расширении свободно расширяется вверх от рамы подвесных кубов до водяного экономайзера IIступени. Забор воздуха дутьевыми вентиляторами осуществляется с цеха или с наружного воздухозаборника по всасывающим воздушным коробам (по одному на каждый вентилятор) расположенным за котлом. На воздушных всасывающих коробах есть поворотный шибер для перевода забора воздуха с цеха или снаружи. После дутьевых вентиляторов воздух поступает в общий напорный воздуховод и далее в калориферы и воздухоподогреватель. После ВЗП - II ступени воздух по воздуховодам подводится к горелкам котлоагрегата. Подвод воздуха к ВЗП и его отвод с ВЗП осуществляется с фронта и тыла конвективной шахты. С тылового короба горячего воздуха (после ВЗП) выполнены две перемычки Ду400 со всасывающими коробами ДВ, необходимые для подогрева исходного воздуха до плюсовых температур в зимнее время (РГВ). После конвективной шахты дымовые газы поступают в золоуловители и далее на всас дымососов. Золоуловители с конвективной шахтой и дымососами связаны металлическими газоходами. Газоходы после дымососов также выполнены металлическими и заведены в борова. Борова выполнены из кирпича и железобетона и заведены в дымовые трубы. Дутьевые вентиляторы обеспечивают подачу в топку котлоагрегата воздуха, необходимого для организованного горения топлива. Дутьевой вентилятор представляет собой центробежную машину консольного типа. Ступица с крыльчаткой насажена консольно на вал, вал опирается на два радиальных и два радиально-упорных подшипника. Подшипники заключены в картер, смазка подшипников консистентная литиевая («Литол - 24»). Лопатки рабочего колеса выполнены загнутыми назад. На всасе ДВ установлен осевой направляющий аппарат, который крепится к входному патрубку вентилятора. Основное назначение направляющего аппарата (как и загнутых назад лопаток) - обеспечить крутку потока воздуха с целью экономичного регулирования нагрузки машины в диапазоне от 50 до 100% по указателю положения направляющего аппарата, дальнейшее экономичное регулирование нагрузки вентилятора осуществляется переводом машины на другую скорость. Привод дутьевого вентилятора осуществляется от двухскоростного электродвигателя через жесткую муфту. Подача топлива от пылепитателей к горелкам котла осуществляется по пылепроводам диаметром 89 мм системой ПВК(р) (пыль высокой концентрации по разряжением). Транспорт пыли осуществляется воздухом либо уходящими дымовыми газами (1 кг воздуха на 35-50 кг топлива), тяга воздуха (газов) осуществляется паровым эжектором, установленным в горелке. Возможность транспорта пыли малым количеством воздуха обусловлена ее текучими свойствами. Подача воздуха в пылепровод осуществляется в смеситель, куда заведена течка пылепитателя. Подача пара в эжектор осуществляется с торца через сопло. Сопло выполнено легкосъемным, самоцентрирующимся относительно эжектора. Отбор пара на эжекторы осуществляется с пароперегревателя (после первой ступени) либо с барабана котла. Горелки по своему исполнению являются прямоточными, двухъярусными, размер по устью 1400х400 мм. Для максимального обеспечения равномерного истечения воздуха, внутри горелки установлены направляющие вертикальные и горизонтальные перегородки. Для обеспечения оптимальных скоростей воздуха на выходе из грелки на всем диапазоне нагрузок сечение горелки в устье, меньше чем в подводящем воздуховоде. Под горелкой либо в ее нижней части установлены гильзы под мазутную форсунку и факел для ее подсветки. Выше основных горелок установлены сбросные горелки пылесистем котла для утилизации отработавшего запыленного сушильного агента. К сбросным горелкам подведен вторичный воздух в кольцевую камеру и непосредственно в пылепровод для обеспечения охлаждения горелки в периоды, когда пылесистема, заведенная на эту горелку не работает. Установка механизированного шлакоудаления предназначена для непрерывного удаления шлака, поступающего с пода котла через летку в жидком состоянии. Установка шлакоудаления состоит из следующих узлов: а) шлаковой течки с гарнитурой (так называемый шлаковый комод);

б) шлакового шнека с дробильной камерой и ванной для охлаждения шлака; в) привода шлакового шнека. Шлаковая течка футерована изнутри, крепится сварными соединениями к подовым балкам топки и при тепловом расширении экранной системы свободно опускается вниз. Нижняя часть шлаковой течки, свободная от обмуровки, опускается в шлаковую ванну под уровень воды, создавая, таким образом, гидрозатвор для предотвращения присоса воздуха в топку или газоходы котла. Шлаковая ванна выполнена на конус, в нижней части по всей длине установлен под наклоном шнек для транспортировки шлака к встроенной дробильной камере. Дробильная камера предназначена для размалывания крупных кусков шлака и предотвращению тем самым заноса каналов ГЗУ. Шнек вращается в текстолитовых подшипниках скольжения. Смазка и уплотнение подшипников осуществляется водой, подаваемой по трубам в корпусы подшипников. Для исключения перегрева воды в шлаковой ванне ее расход должен быть 6-8 м3 на 1 тонну шлака. Для этой цели предусмотрен подвод смывной или осветленной воды.

Для очистки поверхностей нагрева котла от золовых отложений предусмотрены устройства следующих типов: а) для очистки радиационных поверхностей нагрева (топки котла) - водяной обдувочный аппарат; б) для очистки пароперегревателя - глубоковыдвижные паровые обдувочные аппараты. Зона обдувки экранов топки котла - от пережима до фестона. Обдувочный аппарат радиационных поверхностей нагрева установлен с фронта котла на уровне ~ 15,5 м. паровые обдувочные аппараты установлены с левой и правой стороны котла в районе расположения пароперегревателя и обдувают поверхности нагрева III-й, IV-й, холодного пакета I-й ступеней пароперегревателя и ширм. На котлах ст. №№ 1-3 установлено 4 паровых обдувочных аппарата, на остальных котлах - 6 аппаратов.

На ТЭЦ используются обдувочные аппараты нескольких типов: глубоковыдвижные типа ОГ завода Ильмарине и глубоковыдвижные фирмы Бергеманн-ЗИО типа PS-SL с одной зубчатой рейкой и RKS-SL с двумя зубчатыми рейками.

В качестве обдувочного агента на аппаратах ОПР используется техническая вода с напора насосов уплотнений, давление воды перед аппаратом должно быть не менее 1,0 МПа. В качестве обдувочного агента на аппаратах ОПК используется собственный сухой насыщенный или слабоперегретый пар с отбором из пароперегревателя котла. Давление пара на обдувку перед клапанами аппаратов Ильмарине установлено в пределах 2,2-2,5 МПа и поддерживается электрифицированным регулирующим клапаном; на аппаратах Бергеманн-ЗИО давление установлено в пределах 2,5-3,0 МПа и поддерживается безприводным клапаном перепада давления, который настраивается на необходимое давление с помощью груза.

Обдувка котлоагрегата ст. № 10 с аппаратами Бергеманн-ЗИО оснащена автоматизированной системой управления Simens. Обдувка аппаратами Ильмарине оснащена автоматизированной системой, разработанной на ТЭЦ-6.

Таблица 1- Параметры и характеристики котлоагрегата БКЗ-320-140 НаименованиеОбозначениеВеличинаПроизводительность, кг/сД88,9Давление пара в барабане, МПаРБ15,2Давление пара за задвижкой, МПаРПП13,8Температура питательной воды, оСtПВ230Энтальпия питательной воды, кДж/кгiПВ993,4Температура насыщения, оСtНАС344Энтальпия насыщенной воды, кДж/кгiНАС2608,3Температура перегретого пара, оСtПП560Энтальпия перегретого пара, кДж/кгiПП3491,2Удельный объем насыщенного пара, м3/кгVНП0,0982Удельный объем перегретого пара, м3/кгVПП0,0257Температура холодного воздуха, оСtХВ30Температура уходящих газов, оСτУХ154Энтальпия котловой воды, кДж/кгhКВ1616,1Температура воздуха на входе в воздухоподогреватель, оС50Температура воды, впрыскиваемой в пароохладитель, оСtВПР344

Таблица 2- Характеристики топлива Наименование показателяУсловное обозначениеЕдиница измеренияВеличинаКоэффициент размолоспособностиКло1,2Температура плавления золыt1 t2 t3оС1180 1210 1230Содержание углерода на рабочую массуСР%71,5Содержание водорода на рабочую массуHР%5,0Содержание азота на рабочую массуNР%1,0Содержание кислорода на рабочую массуOР%22,2Содержание серы на рабочую массуSP%0,2Зольность на рабочую массуAP%6,0Влажность на рабочую массуWP%33Низшая теплота сгорания на рабочую массуQPккал/кг (МДж/кг)3740 (15,65)Выход летучих на рабочую массуVP%48Влажность гигроскопическаяWги%12,0 1.2 Пуск и останов котла

Перед пуском котел осматривают в следующем порядке: -Если барабан котла вскрыт произвести его осмотр, после чего закрыть;

-Осматривают все поверхности нагрева в топке и в конвективной шахте;

-Проверить легкость хода всех шиберов на газовом и воздушном трактах, оставить их в положении «закрыто»;

-Проверить закрытие всех люков и лазов; -Открыть рециркуляцию мазута по кольцу котла, открыв вентили на прямом мазутопроводе и обратном. (tм>=90C);

-Проверить исправность КиПиА;

-Подготовить комплект рабочих и запасных форсунок;

-Перед заполнением котла водой должны быть закрыты все

дренажи котла, главная паровая задвижка, непрерывная продувка, фосфатная линия. Должны быть открыты воздушники на барабане и на пароперегревателе, продувка пароперегревателя, паропровода, линия рециркуляции барабан-экономайзер, арматура на той нитке питательной воды, по которой будет проводиться питание, арматура на водоуказательных колонках, кроме спускных вентилей; -Заполнение котла водой (до нижнего уровня воды в барабане);

-После закрытия питательной задвижки следят за уровнем воды в барабане. Если уровень снизиться, то это говорит о неплотностях, которые необходимо обнаружить и устранить. Повышение уровня свидетельствует о неплотностях в питательной задвижке.

Растопка котла производится в следующем порядке: -Включить в работу дымосос и дутьевой вентилятор и вентилировать топку в течение 15 минут;

-Открыть воздушный шибер на горелку, на которой будет вестись растопка;

-Установить разряжение вверху топки 30-50 Па;

-Ввести в топку растопочный факел и открыть мазут на форсунку;

-После устойчивого загорания мазута факел убрать;

-Для розжига паромеханической форсунки в топку водят факел, открывают пар на форсунку, а затем мазут. Открывая шибер на воздух следят за тем, чтобы не было обрыва факела. После устойчивого горения мазута факел убирают;

-Если мазут не загорелся, подачу мазута прекращают, факел вынимают и проводят вентиляцию топки и газохода 10-15 минут;

-При достижении определенного уровня в топке переходят на работу основных горелочных устройств. Постоянно следят за уровнем воды в

-барабане. При достижении давления в котле 1 атм необходимо

произвести продувку водоуказательных колонок и проверить правильность работы сниженных указателей уровня; -При давлении в 3-9 атм проводят периодическую продувку. При приближении давления пара к рабочему повторяют периодическую продувку котла, продувают водоуказательные колонки;

-При включении автоматического регулятора питания необходимо учесть, что на пониженных нагрузках автоматическоеое регулирование неустойчивое. При включении автомата питания линию рециркуляции «барабан -экономайзер» закрывают;

При включении котла в работу должны быть произведены: -проверка исправности предохранительных клапанов, водоуказательных приборов, манометров;

-проверка сигнализации и ее включение;

При возникновении вибрации или гидравлических ударов прогрев приостанавливают; После включения котла в общую магистраль паровую нагрузку медленно увеличивают, постоянно следят за температурой перегрева; При включении в общий паропровод давление в котле должно быть на 2-3 атм ниже. При возникновении гидравлических ударов приостанавливают включение и продолжают прогревать паропровод. При включении в магистраль продувку паропровода закрывают. Скорость пуска котла определяется допустимой скоростью прогрева толстостенных элементов установки. Основным толстостенным элементом является барабан. Скорость роста температуры насыщения при растопке котла 1,5-20С в минуту. Перепад температур верхней и нижней образующей барабана 40-600С. Разница между температурой воды и температурой стенки 400С.

Переход на сжигание твердого топлива с содержанием летучих веществ менее 15% производят при нагрузке не ниже 30% от номинальной, а при более высоком содержании летучих веществ взятие факела разрешается после прогрева топки. Останов котлоагрегата в резерв или ремонт осуществляется по распоряжению начальника смены станции. В случаях немедленного останова котлоагрегата решение об останове принимается машинистом центрального теплового щита управления котлами (старшим машинистом котельного отделения, начальником смены котлотурбинного цеха). При останове котлоагрегата по причине повреждения поверхностей нагрева или пароводяного тракта использование схемы расхолаживания обязательно. После отключения котлоагрегата за ним должен быть установлен контроль до полного снижения давления в пароводяном тракте и снятия напряжения с электродвигателей. Сразу после останова машинист должен вести остановочную ведомость в соответствии с установленными требованиями. В течение первых 24 часов после останова помимо всего должен быть организован контроль за температурой среды в газоходе котлоагрегата в районе воздухоподогревателя. Через 24 часа после останова закрыть сжатый воздух на охлаждение датчиков «Факел - 3М», «Факел - 1». При останове котлоагрега в ремонт, длительный резерв (кроме останова в горячий резерв) мазутные форсунки снимаются в целях исключения увлажнения труб и изоляции экранной системы. При останове котла на срок более 3 суток в обязательном порядке должно производиться закрытие подбункерных шиберов ППЛ, прочистка на сухую камер ППЛ. Порядок действий при останове котла: Снижается нагрузка путем последовательного отключения мазутных горелок, при этом уменьшая тягу и дутье. После отключения последней горелки открывают продувку ПП и закрывают ГПЗ, открывают рециркуляцию водяного экономайзера; Вентилируют топку и газоходы в течение 10-15 мин.; Выкл. дымососы и вентиляторы и закрывают их направляющие аппараты; При этом постоянно наблюдают за уровнем воды в барабане, периодически подпитывая; Закрывают непрерывную продувку и прекращают подачу фосфатов в котел; При давлении в барабане 15-20 атм проводят периодическую продувку. Открывают лазы для естественного охлаждения котла; Дымосос разрешается включать не ранее, чем через 6 часов после останова. При экстренной остановке котла следует немедленно прекратить подачу топлива, воздуха, остановить дымосос, вентилятор. При очагах горения в хвостовых поверхностях пар на форсунки оставляют открытым.

1.3 Подача топлива

Подача пыли из бункера в пылепроводы осуществляется пылепитателями. Транспортировка топлива по пылепроводам в топку котла производится системой ПВК (пыль высокой концентрации). Сырой, предварительно дробленный в дробилках грубого и мелкого дробления, уголь поступает в БСУ (бункер сырого угля). Котлоагрегат оснащен двумя БСУ (один на две СПП). Из бункера сырого угля топливо питателем сырого угля подается во входную горловину мельницы (сушильную шахту), где смешивается с сушильным агентом, подсушивается и далее поступает непосредственно в мельницу. Размолотое до пылевидного состояния топливо, сушильным агентом выносится из мельницы во встроенный сепаратор пыли, где крупные частицы пыли отделяются и по течке возврата поступают обратно в мельницу на домол.

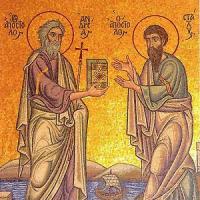

Рисунок 1. Схема системы пылеприготовления.

Ленточные конвейеры 4А, 4Б; Бункер сырого угля; Питатель сырого угля; Мельница; Бункер пыли; Пылепитатели; 8 - пвлепроводы ПВК; 9 - основная горелка котла; Регулятор разряжения; Мельничный вентилятор; Сбросная горелка; Шибер газозабора; Газозабор; Регулятор температуры аэросмеси; Дымосос рециркуляции газов. После сепаратора смесь сушильно-транспортирующего агента и угольной пыли (аэросмесь) по пылетракту - «ММТ - циклон» поступает в пылевой циклон, установленный на крыше бункерно-деаэраторной этажерки. В пылевом циклоне угольная пыль отделяется от сушильно-транспортирующего агента и по течке циклона осыпается в бункер пыли. Отработанный сушильно-транспортирующий агент из циклона отводится по тракту «циклон - MB» на всас мельничного вентилятора. От мельничного вентилятора отработанный сушильный агент, по сбросным пылепроводам поступает к сбросным горелкам котлоагрегата. Отбор сушильного агента производится из верхней части топочной камеры котла. Газозаборные устройства (по одному на каждую СПП котла) установлены на отметке 21,0 м. с фронта топочной камеры. Отбирающиеся на сушку и транспортировку топлива дымовые газы имеют температуру в пределах 900÷1100°С в зависимости от состояния загрязнения экранов, режима работы котла и зольности топлива. Для снижения температуры сушильного агента, по условиям работы газозаборных шахт в устье газозабора предусмотрен организованный подвод

«холодных» дымовых газов от ДРГ с температурой 130 - 190°С. Для взрыво-пожаробезопасной эксплуатации к элементам СПП (ММТ, циклон, МВ, БП) подведен насыщенный пар от коллектора собственных нужд (10÷16 ата, 260оС).

Система пневмотранспорта с высококонцентрированной подачей пыли (ПВК), допускает возможность организации высокоэффективных условий сжигания любого пылевидного натурального топлива. Система ПВК включает в себя следующие механизмы и узлы: Два турбокомпрессора типа ТВ-50-1,6 с водяным охлаждением подшипников с характеристиками Q = 3600 м3/ч, Ризб = 1.6 кгс/см2 (при tв=20 оС и Рбар=760 мм. рт. ст), каждая из которых оснащена обратным клапаном и задвижкой, размещенной на нагнетательной стороне машин, и задвижкой, размещенной на всасывающей стороне, фланцевыми соединениями на всасе и нагнетании для установки заглушек при проведении ремонтных работ на турбокомпрессоре.

Один турбокомпрессор является рабочим, второй - резервным. Забор воздуха производится из помещения котельного цеха. Общестанционный коллектор воздуха на ПВКд, на который могут работать оба турбокомпрессора. Пусковой байпас (ТКВ-01, ТКВ-02), для осуществления запуска турбокомпрессора из холодного состояния. Противопомпажный регулирующий клапан РТКВ-0, установленный в общем коллекторе ПВК (dу 200) связанный с атмосферой.

Быстроотсечной клапан 6ПВК (dу 200), установленный в воздуховоде от общего коллектора ПВК к коллектору ПВК котла.

Коллектор ПВК котла (dу 200).

Воздухопроводы Æ57´4 с запорными ручными клапанами 6ПВК (16 шт.).

Смесители пыли (16 шт.). Пылепроводы к горелкам Æ89´6 в количестве 16шт.

Течки пыли (пылепровод-стабилизатор) от пылепитателя к смесителю пыли Æ89´6 (16 шт.).

Коллектор раздачи воздуха на ПВК в течки пыли (пылепроводы-стабилизаторы) под пылепитатели. Вентиль, регулирующий давление воздуха в коллекторе раздачи воздуха ПВК к течкам пыли (пылепроводы-стабилизаторы) под пылепитатели (2 шт. - 6УВ-17, 6УВ-18). Вентили для регулирования давления в индивидуальных линиях подвода воздуха на ПВК к течкам пыли (пылепровод-стабилизатор) под пылепитатели (16 шт. - 6УВ). Система ПВК оснащена средствами контроля и измерений, защит и автоматического регулирования давления воздуха в общестанционном коллекторе ПВК. Общий расход воздуха на пылепроводы ПВК котла составляет » 3000 нм3/ч (при работе всех пылепроводов котла).

Работа системы ПВК осуществляется следующим образом: пыль из пылепитателя поступает в вертикальный пылепровод-стабилизатор, который постоянно наполнен на определенную часть высоты. Высота столба пыли в пылепроводе-стабилизаторе зависит от давления воздуха перед соплом смесителя, производительности пылепитателя. Наибольший столб пыли в пылепроводе-стабилизаторе соответствует максимальной производительности системы. Стабильная работа ПВК обеспечивается поддержанием статического давления под питателем на уровне 100÷150 мм.в.ст. во всем диапазоне нагрузок котла, что достигается подачей в него небольшого количества воздуха из коллектора ПВК (допускается наличие небольшого разрежения под пылепитателем не превышающим 100÷150 мм.вод.ст.)

Под действием струи воздуха из сопла смесителя пыль разгоняется и с высокой концентрацией движется по пылепроводу к горелке. В устье горелки происходит истечение аэросмеси в топочное пространство и смешение ее с воздухом и горячими топочными газами. На выходе из пылепровода ПВК в устье горелки установлен распределитель пыли. При нормальной работе системы с поддержанием давления в воздушном коллекторе котла 3800÷4200 мм.вод.ст. давление в байпасах пылепроводов (за смесителем, после дроссельной шайбы) должно иметь значения 700÷1500 мм.в.ст.

1.4 Регулирование температуры перегретого пара

В процессе эксплуатации котла температура перегретого пара может меняться вследствие изменения удельного тепловосприятия пароперегревателя. Наибольшее влияние на температуру перегретого пара оказывает нагрузка котла. Температура перегрева пара зависит также от температуры питательной воды, избытка воздуха в топке, шлакования и загрязнения экранов и пароперегревателя, от характеристик топлива. В радиационном Пароперегревателе с повышением нагрузки температура перегрева пара снижается, так как удельное тепловосприятие пароперегревателя возрастает в топке медленнее, чем увеличивается нагрузка. В конвективном пароперегревателе количество проходящих через него продуктов сгорания увеличивается почти пропорционально увеличению нагрузки, одновременно повышается и температура на выходе из топки. Соответственно увеличиваются коэффициент теплоотдачи в пароперегревателе и температурный напор, в результате удельное тепловосприятие пароперегревателя растет быстрее, чем нагрузка котла, и температура перегрева пара возрастает В соответствии с ГОСТ на турбины установлены допустимые отклонения температуры перегрева пара от номинального значения в пределах от +10 до -15 °С в котлах среднего давления и от +5 до -10 °С в котлах высокого давления. Применяемые системы и конструкции пароперегревателей в различных условиях эксплуатации не могут обеспечить поддержание температуры пара в допустимых пределах. В связи с этим энергетический котел должен иметь устройство для регулирования температуры пара. При этом номинальная температура перегретого пара после первичного и промежуточного пароперегревателей должна обеспечиваться в диапазоне нагрузок котла 70-100 % при допустимых изменениях всех других факторов, влияющих на температуру перегрева пара. Автоматическая система регулирования (АСР) температуры перегретого пара РТП на базе локального регулятора РПИБ (рис. 2). Задачей АСР РТП является поддержание заданного значения температуры пара при изменениях нагрузки и режимов работы котлоагрегата. Повышение температуры перегретого пара (Т пп) может привести к повреждению поверхностей нагрева пароперегревателя. Понижение температуры перегретого пара (Т пп) снижает экономичность установки, повышает влажность пара, что представляет опасность для последних ступеней турбины.

Рисунок 2. Автоматическая система регулировки температуры перегретого пара на базе локального регулятора РПИБ.

РПИ -блок электронный, ДЛ-Т-блок функциональный, И-Т-62-блок измерительный первичный,ЗУ-задатчик, РТП-регулятор температуры пара. В комплект АСР входят: -блок электронный РПИБ;

-блок функциональный ДЛ - Т;

-блок измерительный И-Т-62;

-первичный преобразователь ТХА;

-задатчик ЗУ-11;

-пускатель ПБР-ЗА ;

-блок управления БУ-21;

-электропривод с регулирующим клапаном ДУ-20;

-электропривод с регулирующим клапаном ДУ-50

Саранск 2001

Введение

Расчет топочных камер

Расчет однокамерных топок

Расчет теплообмена в топках паровых и водогрейных котлов основыва-ется на приложении теории подобия к топочным процессам. На базе этой теории в ЦКТИ имени И.И. Ползунова и ВТИ имени Ф.Э. Дзержинского раз-работан нормативный метод теплового расчета котельных агрегатов. В нор-мативном методе для расчета теплообмена в однокамерных и полуоткрытых топках рекомендуется формула, связывающая безразмерную температуру

продуктов сгорания на выходе из топки (q ¢¢) с критерием Больцмана (Bo ),

степенью черноты топки (a т ) и параметром распределения температур по высоте топки:

(M ), учитывающим характер

Безразмерная температура продуктов сгорания на выходе из топки (q ¢¢)

представляет собой отношение действительной абсолютной температуры на выходе из топки (T т ¢) к абсолютной теоретической температуре продуктов

сгорания (T а ). Под теоретической температурой продуктов сгорания (адиа-

батной температурой) понимают максимальную температуру при сжигании топлива с расчетным коэффициентом избытка воздуха, которую могли бы иметь продукты сгорания, если бы в топке отсутствовал теплообмен с экран-ными поверхностями нагрева.

Критерий Больцмана представляет собой характеристическое число, контролирующее соотношение между конвективным переносом теплоты и излучением абсолютно черного тела при температуре рассматриваемого эле-ментарного объема.

Критерий Больцмана вычисляется по формуле

| Во = | jВ | р Vc cр | ×10 3 | , | (2.5) | ||||||||||

| 5,67 ×10 - 8 y | F | ||||||||||||||

| Т 3 | |||||||||||||||

| ср ст | а | ||||||||||||||

| где j – | коэффициент сохранения теплоты; B р – расчетный расход топлива, | ||||||||||||||

| кг/с; F | – площадь поверхности стен топки, м 2 ; y | ср | – среднее значение ко- | ||||||||||||

| ст | |||||||||||||||

| эффициента тепловой эффективности экранов; Vc ср | – | средняя суммарная те- | |||||||||||||

| плоемкость продуктов сгорания 1 кг топлива | в | интервале температур | |||||||||||||

| q | а | - q ¢¢ | , кДж/(кг×К); 5,67×10 -8 – коэффициент излучения абсолютно черного | ||||||||||||

| т | |||||||||||||||

| тела, Вт/(м 2 ×К 4); T а – абсолютная теоретическая температура продуктов сго- | |||||||||||||||

| рания, К. | |||||||||||||||

Степенью черноты топки (а т ) называют отношение излучательной

способности действительной топки к излучательной способности абсолютно черного тела. Степень черноты топки зависит от излучательной способности пламени факела, конструкции тепловоспринимающих поверхностей нагрева и степени их загрязнения.

Пламя факела представляет собой полупрозрачную излучающую, рас-сеивающую и поглощающую среду. Передача теплоты лучеиспусканием в такой среде связана с процессами испускания, рассеяния и поглощения энер-гии трехатомными газами и твердыми частицами. В зависимости от концен-трации, размеров и оптических констант твердых частиц, содержащихся в факеле, его излучательная способность может меняться весьма значительно.

Ослабление интенсивности излучения пламени происходит вследствие поглощения и рассеяния. Если луч проходит сквозь слой поглощающей сре-ды, происходит непрерывное уменьшение его интенсивности в направлении излучения.

| ( p CO 2 |

Коэффициент пропорциональности (k ), определяющий относительное изменение интенсивности луча в поглощающем слое единичной толщины, называют коэффициентом ослабления луча. Он определяет интенсивность ослабления лучей в поглощающей среде и, следовательно, характеризует полную поглощательную способность среды, определяемую как поглощени-ем, так и рассеянием.

В топочной камере основными газами, способными поглощать тепло-вые лучи, являются трехатомные газы, состоящие из RO 2 и водяных паров Н 2 О. Поглощательная способность RO 2 при постоянном давлении и темпе-ратуре однозначно определяется произведением его парциального давления

) и толщины слоя (s ). Поглощательная способность водяного пара при

заданной температуре зависит от двух величин: 1) от произведения парци-ального давления водяного пара и толщины слоя (p H 2 O s ) и 2) от толщины

слоя (s ) либо от парциального давления (p H 2 O ).

Поглощающие объемы в топочных камерах котельных агрегатов имеют различную конфигурацию, следовательно, длина пути луча (l ) может быть весьма различной в зависимости от его направления. В то же время длина всех лучей, падающих с поверхности полусферы на центр основания, одина-кова и равна радиусу полусферы.

Для облегчения расчетов используют не действительную длину лучей в разных направлениях, а эффективную длину луча, или толщину излучающего слоя. Под эффективной длиной луча, или толщиной излучающего слоя, по-нимают толщину слоя, равную радиусу полусферы, которая при прочих рав-ных условиях излучает на центр основания такое же количество энергии, ка-кое излучает оболочка иной формы на заданный на ней элемент поверхно-сти. Расчеты показывают, что все встречающиеся в промышленной практике объемы могут быть приближенно заменены соответствующими полусфери-ческими объемами.

При наличии в продуктах сгорания твердых взвешенных частиц их по-глощательная способность существенно изменяется. Твердые частицы, нахо-дящиеся в пламени, можно разделить на три группы: частицы золы, топлива и углерода. В светящихся пламенах частицы углерода представляют собой сажу, а в пылеугольных – кокс.

Коэффициент ослабления лучей – это основная характеристика любой мутной среды, определяющая ее излучательную, рассеивающую и поглоща-тельную способности. Поэтому применительно к топкам котельных агрега-тов задача сводится к определению коэффициента ослабления лучей в зави-симости от характера пламени.

При расчете несветящихся пламен необходимо определить коэффици-ент ослабления лучей только трехатомными газами, полусветящихся пламен

– дополнительно коэффициенты ослабления лучей частицами золы и кокса, а светящихся – частицами сажи.

Параметр M , входящий в уравнение (2.4), учитывает распределение температуры по высоте топочной камеры и характеризует влияние максиму-ма температуры пламени на эффект суммарного теплообмена. Он зависит от

вида топлива, способа его сжигания, типа горелок, их расположения на сте-нах топки и функционально связан с относительным уровнем расположения горелок по высоте топочной камеры. Под относительным расположением го-релок понимают отношение высоты расположения осей горелок (отсчиты-ваемой от пода топки или от середины холодной воронки) к общей высоте топки.

Поверочный расчет однокамерных и полуоткрытых топок производит-ся в такой последовательности.

1. Предварительно задаются температурой продуктов сгорания на вы-ходе из топочной камеры.

Для промышленных паровых и водогрейных котлов рекомендуется предварительно принимать температуру продуктов сгорания на выходе из топки при сжигании природного газа 1050-1100° С, мазута 1000-1050° С.

2. Для принятой в п.1. температуры определяется энтальпия продуктов сгорания на выходе из топки (по табл. 2.5 расчетной работы №1).

3. Подсчитывается полезное тепловыделение в топке (кДж/кг или

Коэффициент избытка воздуха в топке (a т ) принимается по табл. 2.3

расчетной работы №1. Приcосы воздуха в топку принимаются по табл.2.1 расчетной работы №1. Энтальпия теоретически необходимого горячего воз-

духа (I г 0 . в ) определяется по табл. 2.5 расчетной работы №1, а присосанного холодного воздуха при t в = 30 ° С – по формуле (3.4) расчетной работы №1.

Для промышленных и водогрейных котлов, не имеющих воздухопо-догревателя, формула (2.7) принимает следующий вид:

Угловым коэффициентом (x ) называется отношение количества энер-гии, посылаемой на облучаемую поверхность, к энергии излучения всей по-лусферической излучающей поверхности. Угловой коэффициент показывает, какая часть полусферического лучистого потока, испускаемого одной по-верхностью, падает на другую поверхность и зависит от формы и взаимного расположения тел, находящихся в лучистом теплообмене. Значение x опре-деляется из рис. 2.3.

Коэффициент z учитывает снижение тепловосприятия экранных по-

верхностей нагрева вследствие их загрязнения наружными отложениями или закрытия огнеупорной массой. Коэффициент загрязнения принимается по

табл. 2.1. Если стены топки покрыты экранами с разными угловыми коэффи-циентами или частично покрыты огнеупорной массой (огнеупорным кирпи-чом), то определяется среднее значение коэффициента тепловой эффектив-ности. При этом для неэкранированных участков топки коэффициент тепло-вой эффективности (y ) принимается равным нулю. При определении сред-

него коэффициента тепловой эффективности суммирование распространяет-ся на все участки топочных стен. Для этого стены топочной камеры должны быть разбиты на отдельные участки, в которых угловой коэффициент и ко-эффициент загрязнения неизменны.

| Таблица 2.1 | |||||||

| Коэффициент загрязнения топочных экранов | |||||||

| Экраны | Топливо | Значение z | |||||

| Открытые | гладкотрубные | Газообразное | 0,65 | ||||

| и плавниковые настенные | Мазут | 0,55 | |||||

| Ошипованные, покрытые | |||||||

| огнеупорной массой в топ- | Любое | 0,20 | |||||

| ках с твердым шлакоуда- | |||||||

| лением | |||||||

| Закрытые | огнеупорным | Любое | 0,10 | ||||

| кирпичом | |||||||

| 5. Определяется эффективная толщина излучающего слоя (м) | |||||||

| s =3,6V т / F ст , | (2.10) | ||||||

| где V | т | – объем топочной камеры, м 3 ; | F –поверхность стен топочной каме- | ||||

| ст |

6. Определяется коэффициент ослабления лучей. При сжигании жидко-го и газообразного топлива коэффициент ослабления лучей (м×МПа) -1 зависит от коэффициентов ослабления лучей трехатомными газами (k г ) и сажистыми

частицами (k с ):

расчетной работы №1.

Коэффициент ослабления лучей трехатомными газами (k г ) определя-ется по номограмме (рис. 2.4) или по формуле (м×МПа) -1:

| 7,8 + 16r | О | T ¢¢ | ||||||||||||||||

| Н | ||||||||||||||||||

| т | ||||||||||||||||||

| k | = | - 1 1 | - 0,37 | , | (2.12) | |||||||||||||

| г | 3,16 р | s | ||||||||||||||||

| п | ||||||||||||||||||

| где p п = r п p – | парциальное давление трехатомных газов, МПа; p – | давление |

в топочной камере котлоагрегата (для агрегатов, работающих без наддува, принимается p = 0,1 МПа); r H 2 O – объемная доля водяных паров, берется из

табл. 2.3 расчетной работы №1; T ¢¢ – абсолютная температура на выходе из

топочной камеры, К (равна принятой по предварительной оценке).

Рис. 2.4. Коэффициент ослабления лучей трехатомными газ

Коэффициент ослабления лучей сажистыми частицами, (м×МПа) -1 ,

где C р , H р – содержание углерода и водорода в рабочей массе жидкого то-плива.

При сжигании природного газа

| C р | = 0,12∑ | m | С m H n , | (2.14) | ||

| Н р | ||||||

| n | ||||||

| где C m H n | – процентное содержание входящих в состав природного газа уг- | |||||

| леводородных соединений. | ||||||

| 7. Подсчитывается | степень | |||||

| черноты факела (a ф ) или определя- | ||||||

| ется по номограмме (рис. 2.5). | ||||||

| Для жидкого и газообразного | ||||||

| топлива степень черноты факела | ||||||

| a ф = ma св +(1- m )a г , | (2.15) |

Рис. 4.5. Степень черноты продуктов сгорания a в зависимости от суммар-

ной оптической толщины среды kps

где m – коэффициент, характери-зующий долю топочного объема, заполненного светящейся частью факела, принимается по табл. 2.2; a св , a г –степень черноты светя-

щейся части факела и несветящихся трехатомных газов, какой обладал бы факел при заполнении всей топ-ки соответственно только светя-щимся пламенем или только несве-тящимися трехатомными газами.

Значения a св и a г определя-ются по формулам

Примечание. При удельных нагрузках топочного объема больше 400 и мень-ше 1000 кВт/м 3 коэффициент m определяется линейной интерполяцией

Максимальное значение M , рассчитанное по формуле (2.19) для ка-мерных топок принимается не более 0,5.

Относительное положение максимума температуры для большинства топлив определяется как отношение высоты размещения горелок к общей высоте топки

| x т = h г / Н т , | (2.20) |

где h г подсчитывается как расстояние от пода топки или от середины холод-ной воронки до оси горелок, а H т – как расстояние от пода топки или сере-

дины холодной воронки до середины выходного окна топки.

10. Определяется средняя суммарная теплоемкость продуктов сгорания на 1 кг сжигаемого жидкого топлива или на 1 м 3 газа при нормальных усло-виях [кДж/(кг×К) или кДж(м 3 ×К)]:

Q - I ¢¢

= т ¢ т ¢ , (2.21)

Т а - Т т

где T а – теоретическая (адиабатная) температура горения, К, определяемая из табл. 2.5 расчетной работы №1. по значениюQ т , равному энтальпии про-

берется из табл. 2.5 расчетной работы №1 при принятой на выходе из топки температуре; Q т – полезное тепловыделение в топке (п. 3).

11. Определяется действительная температура на выходе из топки (° С) по номограмме (рис. 2.6) или формуле

| J ¢¢ | = | Т а | - 273 . | ||||||

| 0,6 | |||||||||

| т | 5,67y ср F ст а т Т а 3 | ||||||||

| (2.22) | |||||||||

| М | + 1 | ||||||||

| jВ р Vс ср | |||||||||

Полученная температура на выходе из топки сравнивается с темпера-турой, принятой ранее в п.1. Если расхождение между полученной темпера-

турой (J ¢¢) и ранее принятой на выходе из топки не превысит ±100° С, то рас-

чет считается оконченным. В противном случае задаются новым, уточнен-ным, значением температуры на выходе из топки и весь расчет повторяется.

Рис. 2.6. Расчет теплопередачи в однокамерных и полуоткрытых топках

12. Определяется удельная нагрузка топочного объема (кВт/м 3) по формуле:

| q | = B | p | Q н / V | т | . | (2.23) | |

| V | н |

Список литературы

1. Эстеркин Р.И. Котельные установки. Курсовое и дипломное проек-тирование: Учеб. пособ. для техникумов. – Л.: Энергоатомиздат. Ле-нингр. отд-ние, 1989.

2. Эстеркин Р.И. Промышленные парогенерирующие установки.

3. Эстеркин Р.И. Промышленные котельные установки: Учебник для техникумов. – 2- е изд., перераб. и доп. – Л.: Энергоатомиздат. Ле-нингр. отд-ние, 1985.

4. Котлы малой, средней мощности и топочные устройства. Каталог справочник. – М.: НИИИНФОРМТЯЖМАШ, 1972.

5. Щеголев М.М., Гусев Ю.Л., Иванова М.С Котельные установки (учебник для вузов). – М.: Изд-во литературы по строительству, 1966.

6. Браунс Э.Г. Проектирование промышленной котельной установки.

7. Александров В.Г. Паровые котлы малой и средней мощности. – М.: Энергия, 1966.

8. Гинзбург-Шик Л.Д. Современные котлоагрегаты.

9. Корнеичев А.И. Конспект лекций по курсу «Энергетические уста-новки».

10. Зарудный Л.Б. Расчет и конструирование парогенераторов энерго-технологических схем химической промышленности.

11. Липов Ю.М. Компоновка и тепловой расчет парогенераторов. 12. Тепловой расчет котельных агрегатов. Нормативный метод. Под

ред. Кузнецова.

13. Клюев А.Н., Малая Э.М. Теплоснабжение от тепловых сетей ТЭЦ и районных котельных.

14. Лебедев П.Д. Теплоиспользующие установки промышленных пред-приятий.

15. Потрошков В.А. Теплотехника. Сборник задач по курсу «Тепловые установки».

16. Тихонов В.Н., Добровинский Р.Ю. Тепловой расчет котельных агре-гатов ДКВР (методические указания по курсовому проектированию для студентов заочного факультета). Свердловск., 1972.

17. Шестаков Б.И. Методические указания по тепловому расчету ко-тельных агрегатов.

18. Панькевич В.В. Тепловой расчет топочных камер и радиационных поверхностей нагрева парогенераторов.

19. Павлов И.И., Федоров М.Н. Котельные установки и тепловые сети. Учебник для техникумов. Изд. 2-е, перераб. и доп. М., Стройиздат,

Введение..................................................................................................................................... 2

1. Назначение, технические данные и устройство котлов ДКВР....................... 3

2. Расчет топочных камер................................................................................................... 6

2.1. Определение геометрических характеристик топок....................................... 6

2.2. Расчет однокамерных топок..................................................................................... 8

3. Расчет конвективных поверхностей нагрева....................................................... 17

3.1. Расчет конвективных пучков котла..................................................................... 17

3.2. Расчет конвективных пароперегревателей....................................................... 29

3.3. Расчет водяных экономайзеров............................................................................ 36

Приложения............................................................................................................................ 41

Список литературы............................................................................................................. 43

Тепловой расчет котельных установок

Методические указания для выполнения расчетной работы №2

Саранск 2001

Введение

Промышленные предприятия и жилищно-коммунальный сектор по-требляют огромное количество теплоты на технологические нужды, венти-ляцию, отопление и горячее водоснабжение. Тепловая энергия в виде пара и горячей воды вырабатывается теплоэлектроцентралями, производственными и районными отопительными котельными.

Повышение цен на топливо и переход многих предприятий на двух- и трехсменную работу требуют серьезной перестройки в проектировании и эксплуатации производственных и отопительных котельных.

Тепловой расчет парового или водогрейного котла может быть конст-руктивным или поверочным. Конструктивный расчет выполняется при раз-работке новых паровых или водогрейных котлов специализированными про-ектно-конструкторскими институтами или конструкторскими бюро котло-строительных заводов. Поверочный расчет котельных агрегатов, выпускае-мых промышленностью, выполняется при проектировании источника тепло-снабжения, предназначенного для выработки пара или горячей воды.

Основной целью поверочного расчета является определение основных показателей работы котлоагрегата, а также реконструктивных мероприятий, обеспечивающих высокую надежность и экономичность его эксплуатации при заданных условиях.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

Липецкий государственный технический университет

Кафедра Промышленной теплоэнергетики

КУРСОВОЙ ПРОЕКТ

по курсу «Котельные установки и парогенераторы»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тепловой расчет котельного агрегата

Липецк 2013

АННОТАЦИЯ

Данная пояснительная записка к курсовому проекту представляет собой расчёт котельного агрегата прототипом которого является котел типа К-50-40-1 (модель ТП-13/Б) вертикально-водотрубный, с естественной циркуляцией, паропроизводительностью 500 т/ч. Сжигаемое топливо - смесь природного и коксового газов.

Пояснительная записка содержит страниц, 11 иллюстраций и 9 таблиц.

Графическая часть продольный и поперечный разрезы котла, всего листов формата А1 - 2.

ОПИСАНИЕ КОТЛОАГРЕГАТА ПРОТОТИПА

Парогенератор к-50-40-1

Топочная камера полностью экранирована трубами D 60 мм с шагом 70 мм. Оборудована четырьмя пылеугольными горелками, расположенными на боковых стенках (по 2 на стенку). Схема испарения - трёхступенчатая. Чистый отсек (первая ступень) расположен в средней части барабана, солевые (вторая ступень) - по его торцам. В солевых отсеках находится по два внутрибарабанных циклона. В третью ступень включены два выносных циклона D 377 мм с внутренней улиткой.

Перегреватель агрегата - горизонтального типа, змеевиковый, радиационно-конвективный, расположен за фестоном и выполнен из труб

W 32х3 мм. В рассечку перегревателя включён пароохладитель.

Экономайзер - парогенератора - стальной, гладкотрубный, змеевиковый, двухступенчатый с шахматным расположением труб D 28х3 мм. Установлен в опускном газоходе «в рассечку с воздухоподогревателем». Поперечный шаг труб: первой ступени - 80 мм, второй - 45 мм; продольный (для обеих ступеней) - 54 мм.

Воздухоподогреватель - трубчатый, двухступенчатый, четырёхходовой (по воздуху), с вертикальным расположением труб D 40х1,5 мм. Поперечный шаг труб - 54 мм, продольный - 42 мм.

котельный парогенератор топливо горение

РАСЧЕТ ГОРЕНИЯ ТОПЛИВА, ОБЪЕМОВ ВОЗДУХА И ПРОДУКТОВ СГОРАНИЯ

Из справочной литературы берем состав газов на рабочую массу. В данном расчете принимаем влажность газов равной нулю, поэтому рабочая масса равна сухой массе.

Состав природного газа:

C 4 H 10 = 0,87%

C 5 H 12 = 0,30%

С 6 Н 14 = 0,07%

Состав коксового газа:

1.Определение доли каждого газа в смеси.

х 1 - доля природного газа, тогда х 2 = (1-х 1) - доля коксового газа.

Составляем уравнение:

Тогда доля коксового газа - 0,608.

Процентный состав смеси газов:

Проверим заданную низшую теплоту сгорания газа:

Определим ошибку:

2. Определение присосов воздуха коэффициентов избытка воздуха по отдельным газоходам.

Коэффициент избытка воздуха по мере движения по газоходам котла увеличивается. Это обусловлено тем, что давление в газоходах меньше давления окружающей среды и через неплотности в обмуровке происходят присосы атмосферного воздуха в газовый тракт котла.

Расчетные присосы холодного воздуха на поверхность каждой ступени берем из справочной литератур.

Таблица 1. Расчетные присосы холодного воздуха в газоходах паровых котлов.

Расчетный коэффициент избытка воздуха на выходе из топки

Коэффициент избытка воздуха на выходе из последней ступени:

3.Расчет удельных объёмов воздуха и продуктов сгорания

4) dг = 10 г/м 3

Таблица 2. Характеристика продуктов сгорания и поверхностей нагрева.

|

Величина и расчетная формула |

Топочная камера |

Пароперегреватель |

Вторая ступень экономайзера |

Вторая ступень воздухоподогревателя |

Первая ступень экономайзера |

Первая ступень воздухоподогревателя |

|

|

Коэффициент избытка воздуха за поверхностью нагрева б"= б т +УДб i |

|||||||

|

Средний коэффициент избытка воздуха в поверхности нагрева б ср |

|||||||

|

Объем водяных паров, м 3 /м 3 |

|||||||

|

Полный объем газов, м 3 /м 3 |

|||||||

|

Объемная доля водяных паров |

|||||||

|

Объемная доля трехатомных газов |

|||||||

|

Доля трехатомных газов и водяных паров |

4. Расчет энтальпии воздуха и продуктов сгорания.

Энтальпии теоретических объемов воздуха и продуктов сгорания при расчетной температуре, о С определяют по формула:

где - энтальпия одного м 3 воздуха при расчетной температуре, кДж/м 3 ;

Теоретический объем воздуха, м 3 .

где, - энтальпия одного м 3 трехатомных газов, азота и водяных паров, кДж/м 3 ;

Энтальпия продуктов сгорания при избытке воздуха.

Результаты расчета энтальпий воздуха и газа сводим в Таблицу 3. Поскольку на данном этапе расчета температура газов за той или иной поверхностью нагрева еще неизвестна, расчет энтальпий газов делается на весь возможный (ожидаемый) за данной поверхностью диапазон температур. Искомая температура или энтальпия за поверхностью нагрева определяется по найденному в расчете или принятому значению путем линейной интерполяции в пределах имеющегося диапазона.

Таблица 3. Энтальпия теоретических объёмов воздуха и продуктов сгорания.

|

Температура, С |

V o =6,365 м 3 /кг |

V RO2 =0,648 м 3 /кг |

V о H2O =1,58м 3 /кг |

V о N2 =4,888 м 3 /кг |

||

|

H 0 в |

H RO2 |

H 0 H2O |

H 0 N2 |

|||

Таблица 4. Энтальпия продуктов сгорания в газоходе, кДж/м3

|

t, О С |

Н 0 в |

H 0 г |

Участки газового тракта и коэффициент избытка воздуха |

|||||||||||||

|

Топка |

Пароперегреватель |

Экономайзер 2 |

Экономайзер 1 |

|||||||||||||

|

Н г |

Д Н г |

Н г |

Д Н г |

Н г |

Д Н г |

Н г |

Д Н г |

Н г |

Д Н г |

Н г |

Д Н г |

|||||

5. Тепловой баланс котельного агрегата.

Расчет коэффициента полезного действия и потерь теплоты.

Коэффициент полезного действия, %, проектируемого котельного агрегата, определяется из обратного баланса:

Задача расчета сводится к определению тепловых потерь для принятого типа парового котла и сжигаемого топлива.

Потеря теплоты с уходящими газами q 2 зависит от выбранной температуры газов, покидающих паровой котел, и избытка воздуха и определяется по формуле

где - энтальпия уходящих газов, кДж/м 3 , определяется по температуре уходящих газов при избытке воздуха в продуктах сгорания за воздухоподогревателем; - энтальпия холодного воздуха при расчетной температуре t Х.В. =30 о С и:

Располагаемая теплота сжигаемого топлива, кДж/м 3 .

При сжигании газа определяется по формуле.

Определяем энтальпию уходящих газов:

Потери тепла от химического недожога q 3 =0,3 %. В силу того, что топливо - газ, потерь с механическим недожогом нет, т. е. =0. Потери теплоты от наружного ограждения через внешние поверхности котла q 5 , %, невелики и с ростом номинальной производительности котла D ном, кг/с, уменьшаютсяопределяем q 5 по Рис. 3.1, q 5 =0,9%/ Потерь с физической теплотой удаляемых шлаков нет q 6 = 0 , т. к. топливо - газ.

Таким образом, коэффициент полезного действия котельного агрегата

6. Определение расхода топлива.

Расход топлива В, кг/с, подаваемого в топочную камеру парового котла, можно определить из баланса между полезным тепловыделением при горении топлива и тепловосприятием рабочей среды в паровом котле:

где - расчетная паропроизводительность котла, кг/с; , - энтальпии соответственно перегретого пара, питательной воды и кипящей воды в барабане парового котла, кДж/кг; - расход вторично-перегреваемого пара, кг/с; , - энтальпии вторично-перегреваемого пара на входе и выходе из пароперегревателя, кДж/кг; - расход продувочной воды, кг/с.

В рассчитываемом котле =0;

Энтальпии перегретого пара и питательной воды определяем по таблицам и находим расход топлива

РАСЧЕТ ТОПОЧНОЙ КАМЕРЫ

1. Основные конструкционные размеры и параметры топочной камеры.

Рисунок 1 . Эскиз топочной камеры.

Объём: V = 272м 3

Площадь экранирования: F эк = 238м 2

Площадь лучевоспринимающей поверхности настенных экранов: F лв =232м 2 .

Тепловое напряжение топочного объёма

Допустимое тепловое напряжение топочного объема q v = 456 кВт/м 3 больше теплового напряжения для данного топочного объема, следовательно, расчет топки ведется поверочным способом.

2. Тепловые характеристики топочной камеры.

Принимаем температуру газов на выходе из топки = 1000 o C.

Для предварительно принятой температуры уходящих газов определяется энтальпия, по Таблице 4:

Полезное тепловыделение в топке.

Q в -теплота вносимая в топку с воздухом,кДж/м 3 .Складывается из теплоты горячего воздуха и холодного, присосанного в топку.

Температуру горячего воздуха, для котлов, работающих на газообразном топливе, принимаем 350 0 С. Энталпиюю воздуха при этой температуре определим из Таблицы 4

Температуру холодного воздуха принимаем равной 30 0 С.

Калориметрическая температура горения

Степень экранирования топки.

3. Коэффициент тепловой эффективности экранов.

где о-условный коэффициент загрязнения и закрытия экранов.(0,65)

4. Эффективная толщина излучающего слоя.

5. Коэффициент поглощения топочной среды.

где r п - суммарная доля трехатомных газов; m -поправочный коэффициент (при сжигании газов m =0,1 )

6. Коэффициент поглощения лучей трехатомными газамиk 0 г :

7. Коэффициент поглощения лучей сажистыми частицами:

8. Критерий Бугера.

9. Эффективное значение критерия Бугера.

10. Средняя суммарная теплоемкость продуктов сгорания на 1 м 3 сжигаемого топлива при нормальных условиях.

11. Действительная температура на выходе из топки.

где - коэффициент сохранения теплоты, учитывающий долю теплоты газов, воспринятую поверхностью нагрева;

Разница между принятой и полученной t не превышает ±100 0 С. Расчет считается законченным.

РАСЧЕТ ФЕСТОНА

Рис. 2. схема Фестона.

1. Фестон (геометрические размеры принимаются по рисунку):

· число рядов Z 2 =4;

· диаметр труб d=60мм;

· поперечный шаг труб S 1 =560мм;

· продольный шаг труб S 2 =220мм;

· общее число труб n=36;

· число труб в ряду Z 1 =9;

· площадь поверхности нагрева: Н=21,85м 2 ;

· Относительный поперечный шаг:

· Относительный продольный шаг:

2. Площадь живого сечения для прохода продуктов сгорания при поперечном обмывании труб:

глубина газохода; -длина труб фестона(определяется по рисунку);

3. Температура газов на входе в фестон,принимаем о С, тогда температура на выходе из фестона о С

энтальпия газов на входе в фестон и на выходе соответственно, принимаем по Таблице 4.

Тепло, отданное газам:

4. Расчетная скорость продуктов сгорания в поверхности нагрева:

5. Коэффициент теплоотдачи конвекцией от продуктов сгорания к поверхности нагрева:

по намограммам стр.65 .

6. Степень черноты газового потока, при температуре Т дымовых газов:

kpS -суммарная оптическая толщина продуктов сгорания потока, (м МПа) - 1 ,определяется по формуле.

7. Эффективная толщина излучающего слоя:

8. Коэффициент ослабления лучей трёхатомными газами:

9. Суммарная оптическая толщина продуктов сгорания потока:

10. Степень черноты газового потока:

11. Коэффициент загрязнения при сжигании газа.

Для определения необходимо знать температуру стенки труб лучевоспринимающей поверхности t ст , которая принимается равной температуре наружного слоя золовых отложений на трубах t з , 0 С; для фестонов, подвесных труб и экономайзеров температура загрязнений стенки определяется по формуле:

Для фестонов и подвесных труб, расположенных на выходе из топки 0 С ,

t - средняя температура среды, протекающей в рассчитываемой поверхности, 0 С

12. Коэффициент теплоотдачи излучением от продуктов сгорания к поверхности нагрева (для чистого газового потока-при расчете излучения трехатомных газов, не запыленных золой):

с г -поправка,вводимая в случае отсутствия золовых частиц в продуктах сгорания:

ш-коэффициент тепловой эффективности. Принимается в зависимости от скорости газов и вида сжигаемого топлива. ш=0,65

15.Количество теплоты, воспринятое фестоном:

Методом последовательного приближения подбираем Дt таким образом, что бы ДQ ? 5%. После проведенных вычислений определяем, что минимальная ДQ=1,03%, при температуре за фестоном t = 957 єС.

Рисунок 3. Зависимость тепла отданного газами и принятого фестоном от температуры газов.

РАСЧЕТ СТУПЕНЕЙ КОНВЕКТИВНОГО ПАРОПЕРЕГРЕВАТЕЛЯ

1. Значение величины лучистой теплоты, полученной конвективным пароперегревателем, определим по следующей формуле:

где - значение величины лучистой теплоты, полученной конвективным пароперегревателем, ; - площадь поперечного сечения газохода перед пароперегревателем,

2 Значение величины тепловосприятия конвективным пароперегревателем определим по следующей формуле:

где - значение величины тепловосприятия конвективным пароперегревателем, ; - понижение энтальпии в пароохладителе, .

3 Величину энтальпии дымовых газов на выходе конвективного пароперегревателя определим по следующей формуле:

где - энтальпия дымовых газов на выходе из конвективного пароперегревателя, ; - энтальпия дымовых газов на входе конвективный пароперегреватель, принимаем равной энтальпии дымовых газов на выходе из фестона; - энтальпия присосов холодного воздуха в конвективном пароперегревателе,

Температура дымовых газов на выходе из конвективного пароперегревателя равна.

Средняя температура дымовых газов в конвективном пароперегревателе:

4 Средний расход дымовых газов в конвективном пароперегревателе определим по формуле (57):

5 Для конвективного пароперегревателя будем использовать трубы с наружным диаметром и толщиной стенки Поперечный шаг труб, продольный шаг труб.

6 Определим количество труб в ряду по ширине газохода пароперегревателя по следующей формуле:

где - количество труб в ряду по ширине газохода пароперегревателя.

Тогда пересчитанное значение поперечного шага:

7 Определим площади живого сечения для прохода газа в конвективном пароперегревателе по следующей формуле:

где - площадь живого сечения для прохода газа, .

8 Определим среднюю скорость движения дымовых газов в конвективном пароперегревателе по формуле:

9. Число параллельно включенных труб в конвективном пароперегревателе определим по следующей формуле:

где - число параллельно включенных труб ступени конвективном пароперегревателе, - средняя массовая скорость перегретого пара, принимаем.

10. Принимаем однопоточную схему движения пара конвективном пароперегревателе. Тогда число рядов труб в змеевике определим по следующей формуле:

где - число рядов труб в змеевике.

принимаем, тогда число параллельно включенных труб.

Уточняем значение скорости движения пара по формуле:

(по таблице AQUADAT)

11 Эффективную толщину излучающего слоя определим по следующей формуле:

где - эффективная толщина излучающего слоя, м.

12 По формуле определим коэффициент ослабления лучей трехатомными газами:

13. Суммарную оптическую толщину потока дымовых газов определим по формуле:

14. Степень черноты газового потока определим по формуле:

15. Значение коэффициента теплоотдачи конвекцией от поверхности к обогреваемой среде определим по следующей формуле:

где - коэффициент теплоотдачи конвекцией от поверхности к обогреваемой среде, ; - поправка на форму канала (по номограмме);

16. Значение коэффициента теплоотдачи излучением продуктов сгорания при незапыленном потоке для:

Поправка, вводимая в случае отсутствия золовых частиц в продуктах сгорания, (по номограмме), (по номограмме).

17. Значение коэффициент теплоотдачи конвекцией от газов к поверхности определим по формуле:

Поправка на число рядов труб по ходу газов, ;

Поправка на компоновку пучка, .

Поправка, которая учитывает влияние на коэффициент теплоотдачи изменений физических характеристик среды (по номограмме);

18. Коэффициент теплоотдачи от газов к стенке определим по формуле:

19. Значение коэффициента теплопередачи для конвективного пароперегревателя определим по следующей формуле:

где k - значение коэффициента теплопередачи для конвективного пароперегревателя,

20. Значение среднего температурного напора для конвективного пароперегревателя определим по следующей формуле:

где - средний температурный напор,; - больший температурный напор, ; - меньший температурный напор.

21. Значение площади поверхности нагрева в конвективном пароперегревателе определим по формуле:

22. Определим число труб пароперегревателя:

23. Найдем число труб вдоль потока газов:

24. Найдём число петель в змеевике

24. Уточняем теплообменную поверхность пароперегревателя:

25. Уточняем тепловосприятие пароперегревателя:

Так как то расчёт выполнен верно.

26. Глубина пакета пароперегревателя по ходу газов:

РАСПРЕДЕЛЕНИЕ ТЕПЛОВОСПРИЯТИЙ ПО ПОВЕРХНОСТЯМ НАГРЕВА

Для экономайзера:

D пв = D + D пр =13,88+0,42=14,2 кг/с .

Энтальпия среды на выходе из экономайзера:

То есть экономайзер - некипящего типа.

Примем 65% от тепловосприятия экономайзера на II ступень («горячую»), а на I ступень - 35%:

Определение температуры дымовых газов на выходе из «горячей» ступени экономайзера:

По таблице 4, при данной энтальпии определяем температуру на выходе из второй ступени:

Температура воды на выходе из второй ступени экономайзера

887 кДж/кг ,

Температура воды на входе во вторую ступень (на выходе из первой ступени):

при данной энтальпии температура воды.

Температуру воды на входе в экономайзер определяем при,

Для воздухоподогревателя:

Определение теплоты, воспринятой воздухом:

При t ГВ =350 0 С;

При t =30 0 С.

Примем 50% от тепловосприятия воздухоподогревателя на II ступень, а на I ступень - 55%:

Температура дымовых газов на входе во II ступень воздухоподогревателя:

Температура газов на выходе из II ступени воздухоподогревателя:

Температура дымовых газов на выходе из I ступени экономайзера:

По таблице 4 определяем температуру при данной энтальпии, .

Температура газов на выходе из I ступени воздухоподогревателя:

По таблице 4 определяем температуру при данной энтальпии, .

Температура газов на выходе отличается от заданное менее чем на 10.

Температура воздуха на выходе из I ступени воздухоподогревателя:

I = 197 о С.

Температура воздуха на выходе из II ступени воздухоподогревателя:

По таблице 4 определяем температуру воздуха: t вп II = 319 о С.

Составим тепловой баланс котельного агрегата:

Определим ошибку:

Следовательно, баланс определен правильно.

РАСЧЕТ ВТОРОЙ СТУПЕНИ ВОДЯНОГО ЭКОНОМАЙЗЕРА

Рис.4. Схема II ступени водяного экономайзера

Температура дымовых газов: х" = 587 o C, х"" = 472 о С.

Температура воды: t"= 190 o C, t""=207 о С.

Экономайзер стальной гладкотрубный трубы 28х3.

S 1 = 70 мм - поперечный шаг,

S 2 = 54 мм - продольный шаг,

1. Тепловосприятие второй ступени экономайзера:

2. Расход воды через экономайзер: D эк =14,2 кг/с

3. Число труб в ряду:

4. Сечение для прохода воды:

где z р - число рядов труб, выходящих из одного коллектора; z с - число потоков воды в экономайзере; n=z 1 z р z c =36- число параллельно включенных труб.

Удельный объем воды при p=4,45 МПа.

6. Скорость воды:

7. Средняя температура газов:

9. Сечение для прохода газов:

10. Скорость газов:

14. Коэффициент ослабления лучей трехатомными газами и золой:

Степень черноты:

16. Теплоотдача излучением:

1 = к + л =94,5+7,34=101,8.

19. Температурный напор:

Рис. 5 . Тепловой напор во второй ступениэкономайзера.

21. Длина змеевиков:

22. Число петель:

Принимаем z пет =4

24. Тепловосприятие второй ступени экономайзера:

25. Расхождение между Q б иQ т :

Ошибка менее 5%.

Следовательно, полная высота пакета равна:

10 . Расчет второй ступени воздухоподогревателя

Рис. 5. Схема II ступени воздухоподогревателя

Температура дымовых газов: х " = 472 o C , х "" = 340 o C .

Температура воздуха: t "= 197 o C , t ""= 319 о С.

S 1 = 45 мм - поперечный шаг,

S 2 = 45 мм - продольный шаг,

Число рядов труб;

Число труб в ряду.

3. Скорость газов:

м 2 .

5. Скорость воздуха:

Значения присосов находятся по таблице 3.

10. Коэффициент ослабления лучей трехатомными газами:

Степень черноты:

12. Теплоотдача излучением:

а з = 0,8 (1, стр.72)

13. Коэффициент теплоотдачи от газов к стенке:

14. Коэффициент теплопередачи:

, (1, стр. 57)

Где о=0,85 - коэффициент использования воздухоподогревателей.

15. Температурный напор:

ш - поправочный коэффициент для определения температурного напора при перекрёстно-противоточном движении теплоносителей. Этот коэффициент определяем по номограмме, исходя из следующих значений коэффициентов:

16. Площадь поверхности нагрева:

17. Высота трубной поверхности:

Рис.7. температурный напор во второй ступени воздухоподогревателя.

18. Число ходов по воздуху:

Примем число ходов.

19. Уточним высоту хода воздухоподогревателя:

20. Т.к. найденная высота одного хода воздухоподогревателя отличается от ранее принятой, уточняется скорость воздуха.

Сечение для прохода воздуха:

м 2

Скорость воздуха:

21.Уточняем площадь поверхности нагрева:

22. Тепловосприятие воздухоподогревателя:

23. Расхождение между Q б иQ т :

Ошибка менее 5%.

РАСЧЕТ ПЕРВОЙ СТУПЕНИ ВОДЯНОГО ЭКОНОМАЙЗЕРА

Рис. 8. Схема I ступени водяного экономайзера

Водяной экономайзер изготовлен из труб диаметром 28 мм с толщиной стенки 3 мм (сталь 20).

Температура дымовых газов: х " = 140 o C , х "" = 247 °c.

Температура воды: t "= 163 o C , t ""= 193 о С.

Схема противоточная с шахматным расположением труб. Принимаем стальной змеевиковый экономайзер с параллельным включением ряда змеевиков.

S 1 = 44 мм - поперечный шаг,

S 2 = 70 мм - продольный шаг,

1. Тепловосприятие экономайзера:

2. Расход воды через экономайзер:

3. Число труб в ряду:

4. Сечение для прохода воды:

м 2 .

где z р - число рядов труб, выходящих из одного коллектора; z с - число потоков воды в экономайзере; n=z 1 z р z c =64 - число параллельно включенных труб.

5. Средняя температура воды в экономайзере:

Удельный объем воды при p= 4,45 МПа.

6. Скорость воды:

7. Средняя температура газов:

8. Средний расход дымовых газов:

9. Сечение для прохода газов:

м 2 .

10. Скорость газов:

11. Эффективная толщина излучения:

12. Коэффициент теплоотдачи конвекцией:

13. Температура стенок экономайзера:

14. Коэффициент ослабления лучей трехатомными газами:

15. Оптическая толщина излучающего слоя:

Степень черноты:

16. Теплоотдача излучением:

а з = 0,8 (1, стр.72)

17. Коэффициент теплоотдачи от газов к стенке:

18. Коэффициент теплопередачи:

19. Температурный напор:

Рис.9. Температурный напор в первой ступени экономайзера.

20. Площадь поверхности нагрева:

21. Длина змеевиков: